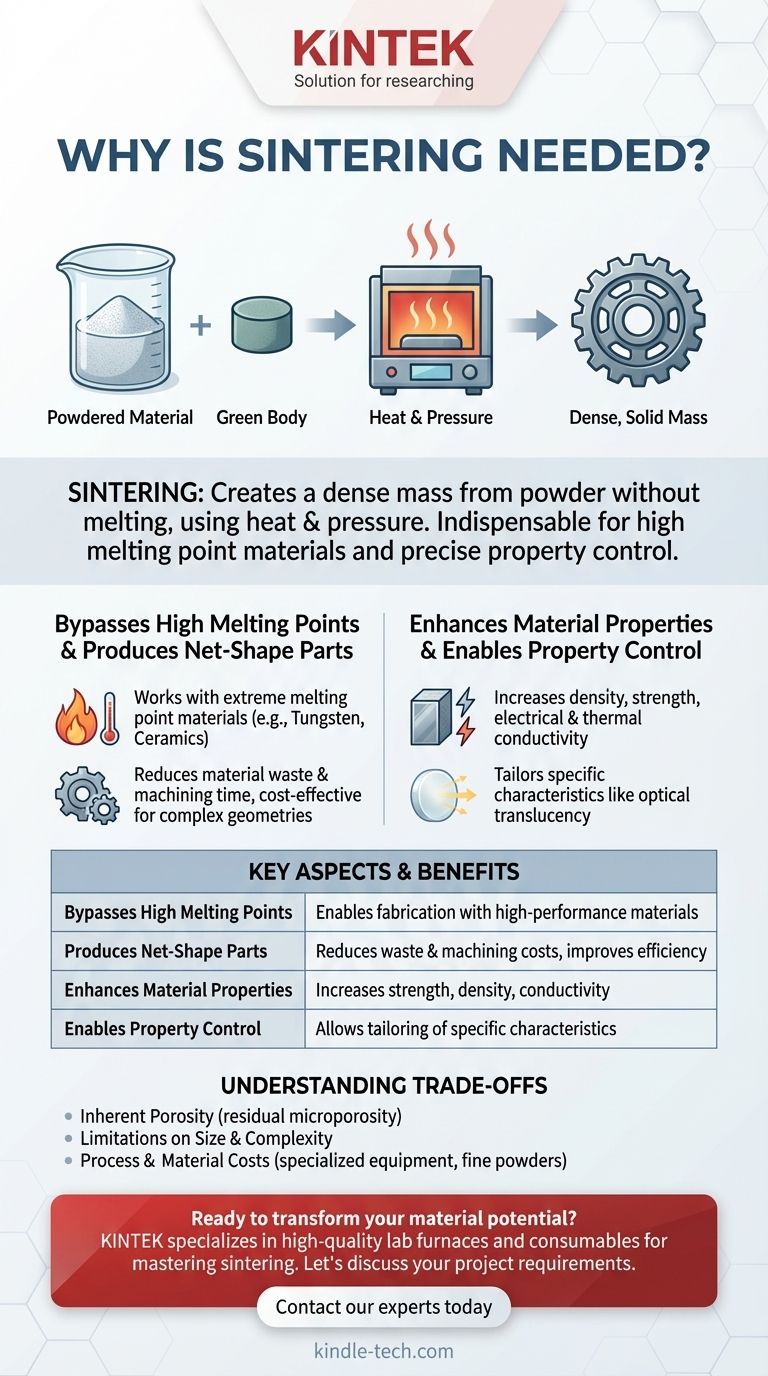

Em sua essência, a sinterização é necessária para criar uma massa sólida e densa a partir de um material pulverizado sem ter que derretê-lo. Este processo usa calor e pressão para ligar as partículas em nível atômico, tornando-o uma técnica indispensável para trabalhar com materiais que possuem pontos de fusão extremamente altos ou para criar componentes com propriedades precisamente controladas.

A sinterização não é apenas uma alternativa à fusão; é um processo de fabricação estratégico para criar peças de alto desempenho e formato final que são frequentemente mais fortes, mais eficientes e mais econômicas do que o que a fundição ou usinagem tradicionais podem produzir.

O Princípio Fundamental: Força Sem Fusão

A principal razão para a existência da sinterização é superar as limitações da fusão e da fundição. Ela abre um novo mundo de possibilidades de materiais ao mudar fundamentalmente a forma como formamos objetos sólidos.

Como Funciona a Sinterização

O processo começa com um pó fino, que é frequentemente compactado em uma forma desejada (um "corpo verde"). Este objeto é então aquecido em um forno a uma temperatura abaixo do seu ponto de fusão. Nessa temperatura elevada, os átomos nos pontos de contato das partículas se difundem através das fronteiras, fundindo as partículas individuais em uma peça sólida e coerente.

O Problema dos Altos Pontos de Fusão

Para muitos materiais avançados, como tungstênio (ponto de fusão de 3.422°C) ou certas cerâmicas, atingir a temperatura de fusão é proibitivamente caro ou tecnicamente impraticável. A sinterização contorna totalmente esse problema. Ela nos permite formar componentes duráveis e funcionais, como pás de turbina ou contatos elétricos, a partir desses materiais usando significativamente menos energia.

Criação de Componentes de Formato Final (Net-Shape)

A sinterização se destaca na produção de objetos de "formato final" ou "quase formato final". Isso significa que a peça sai do forno muito próxima de suas dimensões finais. Isso reduz drasticamente ou elimina a necessidade de usinagem secundária, minimizando o desperdício de material, economizando tempo e reduzindo os custos gerais de produção para peças complexas como engrenagens, pinhões e rolamentos.

Controle de Precisão Sobre as Propriedades do Material

Além de simplesmente formar uma forma, a sinterização é uma ferramenta para projetar as características finais de um material. O processo oferece um nível de controle que é difícil de alcançar com outros métodos.

Redução da Porosidade para Aumento da Densidade e Resistência

Um bloco de pó solto é, em sua maioria, espaço vazio. O processo de sinterização elimina sistematicamente esses vazios porosos entre as partículas. À medida que o material se torna mais denso, sua resistência mecânica, integridade e durabilidade aumentam drasticamente.

Melhora da Condutividade Elétrica e Térmica

As lacunas entre as partículas não sinterizadas atuam como isolantes, impedindo o fluxo de calor e eletricidade. Ao fundir essas partículas, a sinterização cria um caminho contínuo. Isso melhora diretamente a condutividade térmica e elétrica do material, um requisito crítico para contatos elétricos e componentes de gerenciamento térmico.

Atingindo Propriedades Únicas

A sinterização permite um alto grau de uniformidade e pureza no produto final. Para certos materiais, como cerâmicas específicas, controlar a densidade e eliminar vazios internos através da sinterização é a chave para alcançar a translucidez óptica.

Entendendo as Compensações (Trade-offs)

Embora poderosa, a sinterização não é uma solução universal. Entender suas limitações é fundamental para aplicá-la corretamente.

Porosidade Inerente

Embora a sinterização reduza a porosidade, raramente a elimina completamente. A microporosidade residual pode, às vezes, tornar uma peça sinterizada menos resistente do que um componente forjado ou fundido a partir de um estado totalmente fundido. Para aplicações onde a força máxima absoluta é a única preocupação, outros métodos podem ser superiores.

Limitações de Tamanho e Complexidade

Alcançar densidade e temperatura uniformes em uma peça muito grande ou extraordinariamente complexa pode ser um desafio. Isso pode impor limites práticos ao tamanho dos componentes que podem ser efetivamente sinterizados.

Custos de Processo e Material

Embora muitas vezes seja econômica para produção em massa, os fornos especializados e as ferramentas para sinterização representam um investimento de capital significativo. Além disso, a produção dos pós de metal ou cerâmica de alta pureza e granulação fina usados como materiais de partida pode ser um processo caro em si.

Quando Escolher a Sinterização para o Seu Projeto

Seu objetivo específico determinará se a sinterização é a abordagem correta.

- Se seu foco principal é alto desempenho com materiais difíceis: A sinterização é frequentemente o único método viável para criar componentes fortes e funcionais a partir de metais e cerâmicas com pontos de fusão extremos.

- Se seu foco principal é a produção em massa econômica de peças complexas: A sinterização permite a criação de componentes de formato final, o que pode reduzir drasticamente o desperdício e o tempo de usinagem associados à fabricação tradicional.

- Se seu foco principal é desenvolver materiais com propriedades adaptadas: A sinterização fornece controle preciso sobre a densidade e a microestrutura, permitindo que você projete materiais para características específicas, como resistência, condutividade ou até mesmo translucidez.

Em última análise, a sinterização fornece um método poderoso e preciso para transformar o potencial em pó em desempenho em estado sólido.

Tabela de Resumo:

| Aspecto Chave | Por que é Importante |

|---|---|

| Contorna Altos Pontos de Fusão | Permite a fabricação de componentes a partir de materiais como tungstênio e cerâmicas. |

| Produz Peças de Formato Final | Reduz o desperdício de material e os custos de usinagem para geometrias complexas. |

| Melhora as Propriedades do Material | Aumenta a densidade, a resistência e a condutividade elétrica/térmica. |

| Permite o Controle de Propriedades | Permite adaptar características como a translucidez em cerâmicas. |

Pronto para transformar seu potencial de material em componentes de alto desempenho?

A sinterização é um processo preciso que requer equipamentos confiáveis para garantir resultados consistentes. A KINTEK é especializada em fornos de laboratório e consumíveis de alta qualidade, fornecendo as ferramentas necessárias para dominar a sinterização para P&D ou produção.

Se você está trabalhando com metais avançados, cerâmicas ou desenvolvendo novos materiais, nossas soluções ajudam você a alcançar a densidade, resistência e propriedades necessárias. Vamos discutir os requisitos do seu projeto e encontrar a solução de sinterização perfeita para o seu laboratório.

Contate nossos especialistas hoje mesmo para começar!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6

- Quais condições uma prensa a quente a vácuo fornece para a sinterização de Al2O3/ZrO2? Alcança 1550°C e 30 MPa de Densificação

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores

- Quais são as vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Densidade Superior para Fe3Al Nanocristalino

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022