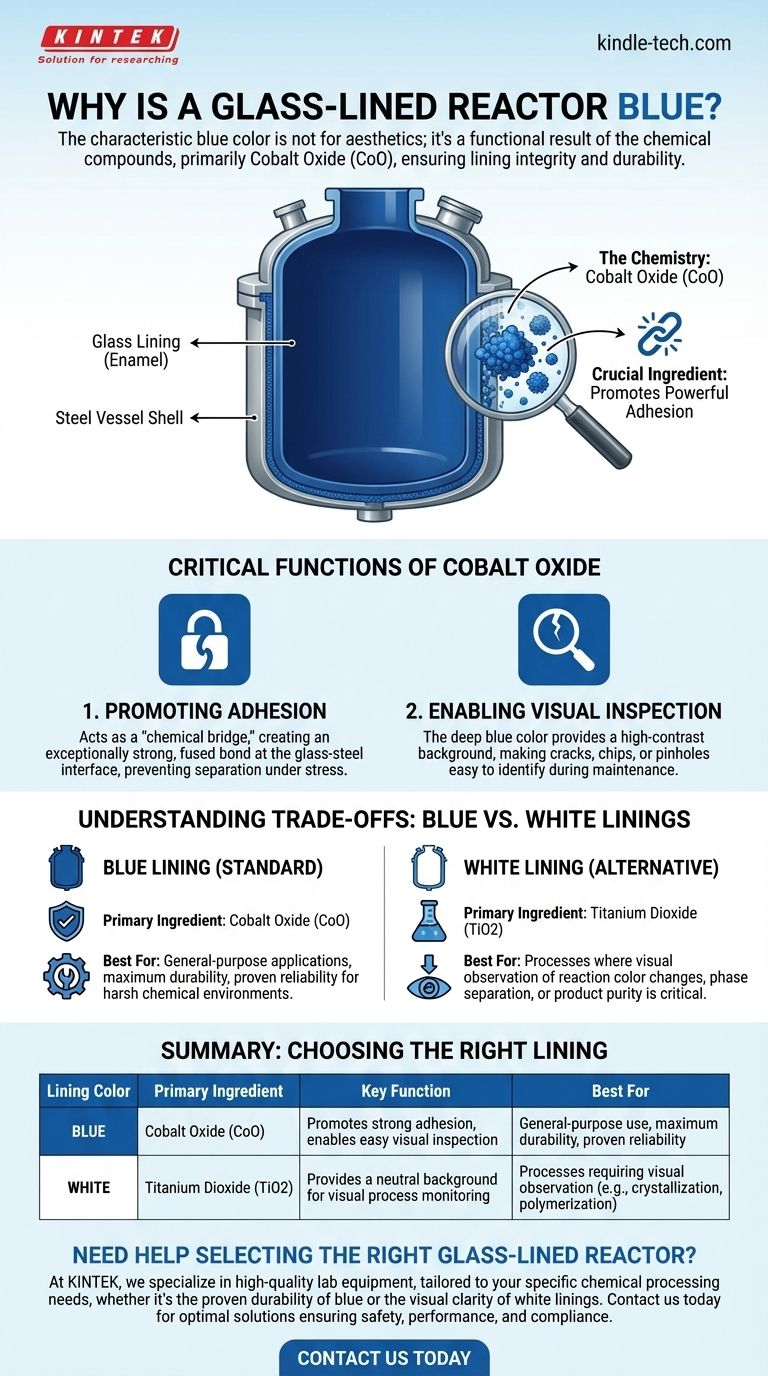

A cor azul característica de um reator com revestimento de vidro não é por estética; é um resultado direto dos compostos químicos específicos usados na formulação do esmalte. A principal razão para essa cor é a adição de óxido de cobalto (CoO), um ingrediente crucial que garante a integridade e durabilidade do revestimento, promovendo uma forte ligação entre o vidro e o invólucro de aço do reator.

A cor azul significa uma escolha fundamental de engenharia. Ela surge do uso de óxido de cobalto, um agente essencial que funde quimicamente o revestimento de vidro ao vaso de aço, garantindo resistência mecânica e simplificando as inspeções visuais de segurança.

A Química por Trás da Cor

O revestimento de vidro em um reator é uma forma especializada de esmalte, um material vítreo queimado em altas temperaturas para criar uma superfície não porosa e resistente à corrosão. As propriedades finais desse revestimento, incluindo sua cor, são ditadas por sua composição química.

O Papel do Óxido de Cobalto (CoO)

A tonalidade azul profunda é conferida pela inclusão deliberada de óxido de cobalto na mistura de esmalte bruto, conhecida como "frita". O cobalto tem sido usado por séculos para criar cores azuis ricas em vidro e cerâmica, e sua função aqui está enraizada nesse mesmo princípio.

Mais do que Apenas um Pigmento

Ao contrário de uma simples tinta ou corante, o óxido de cobalto é um componente funcional do esmalte. Sua presença é crítica para o processo de fabricação e para o desempenho final do revestimento do reator, servindo a propósitos muito mais importantes do que a aparência.

Por Que o Azul Cobalto é o Padrão da Indústria

A prevalência de reatores com revestimento de vidro azul é um testemunho de uma formulação testada pelo tempo que prioriza segurança, longevidade e confiabilidade em ambientes químicos agressivos.

Função Crítica 1: Promover a Adesão

A razão mais importante para o uso de óxido de cobalto é seu papel como promotor de adesão. Durante o processo de queima em alta temperatura, o óxido de cobalto cria uma camada de óxido intermediária na interface entre o vidro fundido e o substrato de aço carbono.

Essa camada atua como uma "ponte química", criando uma ligação excepcionalmente forte e fundida. Sem ela, o vidro e o aço – dois materiais muito diferentes com diferentes taxas de expansão térmica – teriam muito mais probabilidade de se separar ou delaminar sob o estresse das mudanças de temperatura e pressão.

Função Crítica 2: Permitir a Inspeção Visual

A cor azul profunda e uniforme oferece um fundo de alto contraste que facilita a realização de inspeções visuais. Quaisquer rachaduras, lascas, furos ou áreas de desgaste aparecerão como cores nitidamente diferentes, permitindo que as equipes de manutenção identifiquem potenciais pontos de falha antes que levem a uma ruptura catastrófica e corrosão do vaso.

Precedente Histórico e Confiabilidade

As formulações de esmalte à base de cobalto são o padrão original para aço com revestimento de vidro. Elas têm um histórico de décadas de desempenho e confiabilidade comprovados em uma vasta gama de processos químicos, tornando o azul a escolha padrão e confiável para aplicações de uso geral.

Entendendo as Trocas: Revestimentos Azuis vs. Brancos

Embora o azul seja a cor mais comum, não é a única opção. Revestimentos brancos também estão amplamente disponíveis e atendem a necessidades específicas do processo.

O Caso dos Revestimentos Brancos

Os revestimentos de vidro branco são criados usando dióxido de titânio (TiO2) como agente opacificante em vez de óxido de cobalto. Essas formulações são projetadas especificamente para aplicações onde a observação visual do próprio processo é crítica.

Escolhas Específicas da Aplicação

Um revestimento branco é preferido para processos como cristalização, polimerização ou reações onde o monitoramento da mudança de cor, separação de fases ou pureza do produto em tempo real é necessário. A cor azul obscureceria essas sutis pistas visuais.

Paridade de Formulação Moderna

Historicamente, os revestimentos azuis eram considerados de adesão superior. No entanto, as técnicas de fabricação modernas e as formulações de esmalte melhoraram significativamente o desempenho dos revestimentos brancos. Hoje, revestimentos brancos de alta qualidade oferecem confiabilidade comparável aos seus equivalentes azuis, tornando a escolha principalmente uma questão de requisito da aplicação, e não de durabilidade.

Fazendo a Escolha Certa para o Seu Processo

Sua escolha da cor do revestimento deve ser impulsionada por suas prioridades operacionais e requisitos específicos do processo, não apenas pela tradição ou estética.

- Se seu foco principal é a máxima durabilidade e confiabilidade comprovada para uso geral: O revestimento azul cobalto padrão é a escolha padrão e testada pelo tempo para uma ampla gama de aplicações corrosivas.

- Se seu foco principal é observar a cor ou o estado de sua mistura de reação: Um revestimento branco à base de titânio é a escolha correta para processos onde o monitoramento visual é um parâmetro de controle crítico.

- Se você está preocupado com a lixiviação de metais traço para produtos de alta pureza (por exemplo, cGMP): Você deve consultar as especificações do fabricante para a lixiviação de cobalto ou titânio para garantir a conformidade com seus padrões de pureza.

Em última análise, a cor de um reator com revestimento de vidro é um indicador direto de sua engenharia química subjacente, projetada para segurança e desempenho.

Tabela Resumo:

| Cor do Revestimento | Ingrediente Principal | Função Chave | Melhor Para |

|---|---|---|---|

| Azul | Óxido de Cobalto (CoO) | Promove forte adesão, permite fácil inspeção visual | Uso geral, máxima durabilidade, confiabilidade comprovada |

| Branco | Dióxido de Titânio (TiO2) | Fornece um fundo neutro para monitoramento visual do processo | Processos que exigem observação visual (por exemplo, cristalização, polimerização) |

Precisa de ajuda para selecionar o reator com revestimento de vidro certo para o seu processo específico?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório de alta qualidade, incluindo reatores com revestimento de vidro adaptados às suas necessidades de processamento químico. Se você precisa da durabilidade comprovada de um revestimento azul cobalto ou da clareza visual de um revestimento branco para reações sensíveis, nossos especialistas podem guiá-lo para a solução ideal.

Entre em contato conosco hoje para discutir sua aplicação e garantir que você obtenha um reator que garanta segurança, desempenho e conformidade com seus padrões de pureza.

Guia Visual

Produtos relacionados

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Reator Autoclavado de Alta Pressão em Aço Inoxidável Reator de Pressão Laboratorial

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

As pessoas também perguntam

- Por que os autoclaves de aço inoxidável são essenciais para a preparação de PCL-TPE? Dominando a Policondensação a Alto Vácuo

- Qual é a função dos reatores de alta pressão na preparação de catalisadores semicondutores? Otimize Suas Heterojunções

- Qual é o papel de um reator de alta pressão na síntese de nanocompósitos magnéticos de h-BN? Master Precision Deposition

- Como um autoclave hidrotermal de alta pressão facilita a síntese de nanocompósitos BiVO4@PANI? Desbloqueie a Precisão.

- Por que um Autoclave de Alta Temperatura e Alta Pressão é necessário para testes de ligas de zircônio? Garanta a Segurança Nuclear.