Em resumo, a desaglomeração é o processo essencial de remoção do material "aglomerante" temporário de uma peça moldada. Esta etapa atua como uma ponte crítica em métodos de fabricação como a moldagem por injeção de metal (MIM) e certos tipos de impressão 3D. Ela purifica o componente, deixando para trás apenas o material primário (como pó de metal ou cerâmica) e preparando-o para a etapa final de fortalecimento e densificação conhecida como sinterização.

A desaglomeração é fundamentalmente um processo de subtração controlada. Seu sucesso determina se uma peça pode sobreviver à etapa final de aquecimento para se tornar densa e forte, ou se falhará devido a defeitos internos como rachaduras, vazios ou distorção.

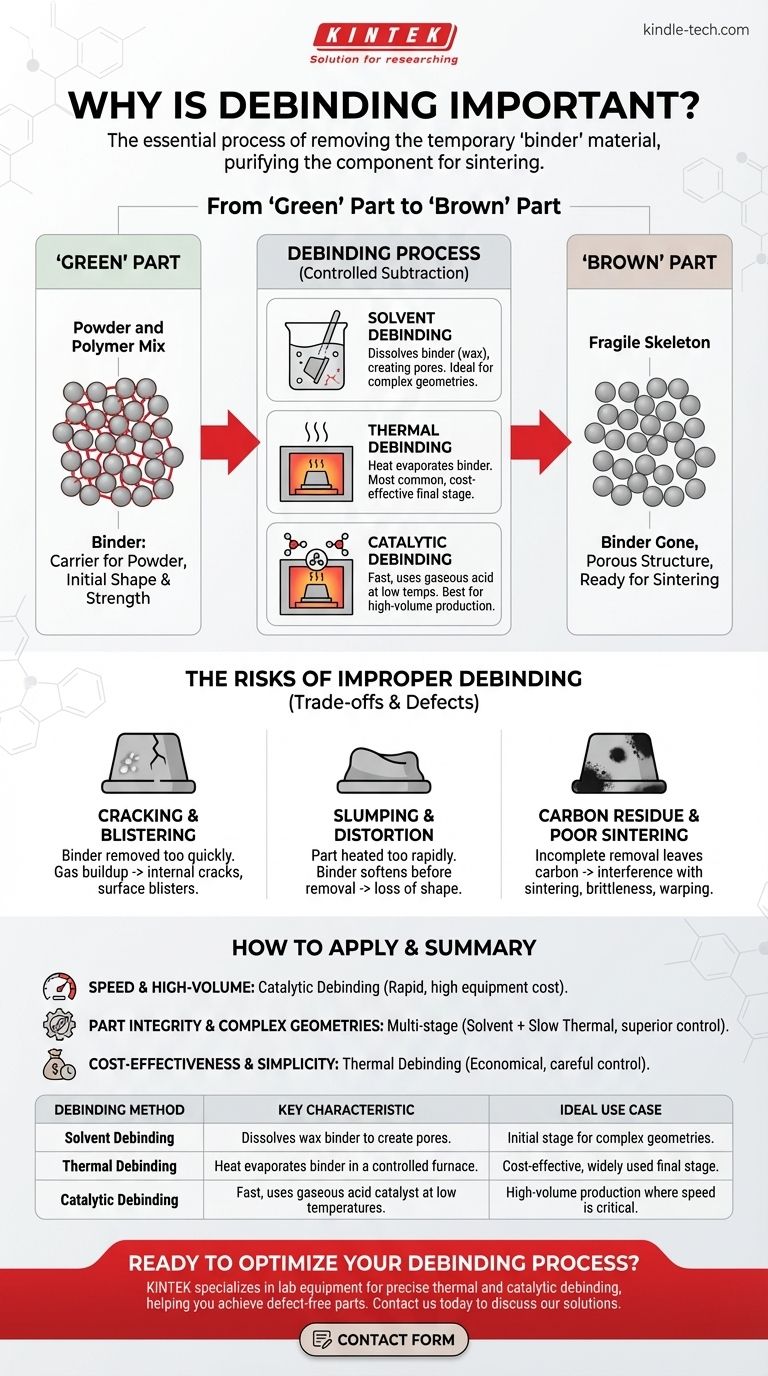

Da Peça "Verde" à Peça "Marrom"

Para entender por que a desaglomeração é tão crítica, você deve primeiro entender o papel do aglomerante que ela remove.

A Peça "Verde": Uma Mistura de Pó e Polímero

O componente inicial formado por moldagem ou impressão é chamado de peça "verde". Esta peça não é feita de metal ou cerâmica puros.

Em vez disso, é uma mistura precisa do pó do material final e de um sistema aglomerante. O aglomerante é tipicamente uma mistura de ceras e polímeros que atua como um andaime temporário.

O Propósito do Aglomerante: Um Carregador para o Pó

O aglomerante é crucial para o processo de conformação inicial. Ele se liquefaz sob calor, permitindo que o pó seja injetado em um molde e mantenha uma forma complexa com alta precisão.

Sem o aglomerante, o pó bruto não poderia ser moldado. O aglomerante confere à peça "verde" sua forma inicial e resistência ao manuseio.

A Peça "Marrom": Um Esqueleto Frágil

Após a conclusão do processo de desaglomeração, o componente é conhecido como peça "marrom".

Nesta fase, o aglomerante se foi, deixando uma estrutura porosa e frágil de partículas de metal ou cerâmica unidas por atrito. É extremamente quebradiça, mas agora está pronta para o forno de sinterização final.

A Mecânica da Desaglomeração: Como os Aglomerantes São Removidos

A desaglomeração não é um método único, mas uma categoria de processos. O método escolhido depende do material aglomerante, da geometria da peça e dos objetivos de produção.

Desaglomeração por Solvente

Neste processo, a peça "verde" é submersa em um solvente líquido. Este solvente dissolve uma parte do aglomerante — tipicamente o componente de cera — criando uma rede de poros abertos por toda a peça.

Isso permite que o aglomerante polimérico restante seja removido mais facilmente em uma etapa subsequente.

Desaglomeração Térmica

A desaglomeração térmica é o método mais comum, frequentemente usado como etapa final após a desaglomeração por solvente. A peça é aquecida lentamente em um forno de atmosfera controlada.

O calor decompõe e evapora cuidadosamente o aglomerante restante. A taxa de aquecimento deve ser precisa para permitir que os gases do aglomerante escapem sem acumular pressão.

Desaglomeração Catalítica

Este é o método mais rápido. As peças "verdes" são colocadas em um forno com um catalisador ácido gasoso, como ácido nítrico.

O catalisador decompõe rapidamente o aglomerante polimérico primário (como poliacetal) em baixas temperaturas, permitindo que seja removido em uma fração do tempo necessário para a desaglomeração térmica.

Entendendo as Trocas: Os Riscos da Desaglomeração Inadequada

A desaglomeração é uma operação delicada. Se realizada incorretamente, criará defeitos que são impossíveis de corrigir na etapa final de sinterização.

O Risco de Rachaduras e Bolhas

Se o aglomerante for removido muito rapidamente, os gases que ele forma podem ficar presos dentro da peça. À medida que a pressão aumenta, isso pode causar bolhas na superfície ou gerar rachaduras internas que comprometem severamente a resistência da peça.

O Problema de Flacidez e Distorção

Se uma peça for aquecida muito rapidamente durante a desaglomeração térmica, o aglomerante pode amolecer antes de ter sido suficientemente removido. Sem sua estrutura de suporte interna, a peça pode ceder sob seu próprio peso, levando à perda de precisão dimensional.

A Questão do Resíduo de Carbono

A desaglomeração térmica incompleta pode deixar resíduos de carbono do polímero. Este carbono pode interferir na química do material final durante a sinterização, levando à fragilidade e ao baixo desempenho mecânico.

O Impacto na Sinterização

Uma peça bem desaglomerada tem uma rede uniforme de poros. Isso permite que ela encolha de forma previsível e uniforme durante a sinterização. Uma peça mal desaglomerada com densidade não uniforme irá empenar, rachar ou não atingir sua densidade alvo, resultando em um componente rejeitado.

Como Aplicar Isso ao Seu Projeto

Sua escolha de estratégia de desaglomeração deve estar diretamente alinhada com suas prioridades de fabricação.

- Se seu foco principal é velocidade e produção em alto volume: A desaglomeração catalítica é frequentemente a melhor escolha por seus tempos de ciclo rápidos, mas requer um sistema aglomerante específico e tem custos de equipamento mais altos.

- Se seu foco principal é a integridade da peça para geometrias complexas: Um processo de várias etapas, como a desaglomeração por solvente seguida por um ciclo térmico lento, oferece controle superior e minimiza o estresse, reduzindo o risco de defeitos em peças intrincadas.

- Se seu foco principal é a relação custo-benefício e a simplicidade do processo: Um único ciclo de desaglomeração térmica cuidadosamente controlado pode ser a solução mais econômica, especialmente quando o tempo de resposta mais rápido absoluto não é o principal impulsionador.

Dominar o processo de desaglomeração é dominar a base sobre a qual são construídas peças de alta qualidade e alto desempenho.

Tabela Resumo:

| Método de Desaglomeração | Característica Chave | Caso de Uso Ideal |

|---|---|---|

| Desaglomeração por Solvente | Dissolve o aglomerante de cera para criar poros. | Estágio inicial para geometrias complexas. |

| Desaglomeração Térmica | O calor evapora o aglomerante em um forno controlado. | Custo-benefício, estágio final amplamente utilizado. |

| Desaglomeração Catalítica | Rápida, usa catalisador ácido gasoso em baixas temperaturas. | Produção de alto volume onde a velocidade é crítica. |

Pronto para Otimizar Seu Processo de Desaglomeração?

A estratégia de desaglomeração correta é a base do sucesso da MIM e da impressão 3D. A KINTEK é especializada em equipamentos de laboratório e consumíveis necessários para uma desaglomeração térmica e catalítica precisa, ajudando você a obter peças sem defeitos com propriedades mecânicas superiores.

Entre em contato conosco hoje usando o formulário abaixo para discutir como nossas soluções podem aprimorar a qualidade e a eficiência de sua fabricação.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- Qual é a função do vidro sinterizado? Filtração de Precisão e Dispersão de Gás para Laboratórios

- O que acontece durante a sinterização de cerâmicas? Um Guia para Transformar Pó em Peças Densas e Fortes

- Por que os pastilhas de KBr são usadas para preparar amostras sólidas em FTIR? Obtenha Análises Sólidas Claras e Confiáveis

- Quais são as limitações da pulverização catódica por magnetron? Principais Compromissos na Deposição de Filmes Finos

- Quais são as aplicações da deposição de filmes finos? Desbloqueie Novas Possibilidades para os Seus Materiais

- Como um sistema de agitação magnética contribui para a síntese química de dióxido de cloro? Garanta Segurança e Pureza

- Como o tempo de depoimento é calculado? Dominando o Relógio para Vantagem Legal Estratégica

- Qual é o processo de sputtering da evaporação? Entenda as Diferenças Chave em PVD