A resposta curta é que o argônio é considerado "melhor" que o nitrogênio em aplicações que exigem inércia química absoluta e um ambiente estável, como soldagem de alta pureza. Essa superioridade decorre do fato de o argônio ser um gás nobre, tornando-o fundamentalmente menos reativo que o nitrogênio, e de sua maior densidade, que lhe permite formar um escudo protetor mais eficaz.

A escolha entre argônio e nitrogênio é um clássico dilema de engenharia. O argônio oferece desempenho superior em aplicações altamente sensíveis, enquanto o nitrogênio fornece uma solução perfeitamente adequada e mais econômica para necessidades de inertização de uso geral. O gás "melhor" é aquele que melhor se adapta aos seus requisitos técnicos e orçamentários específicos.

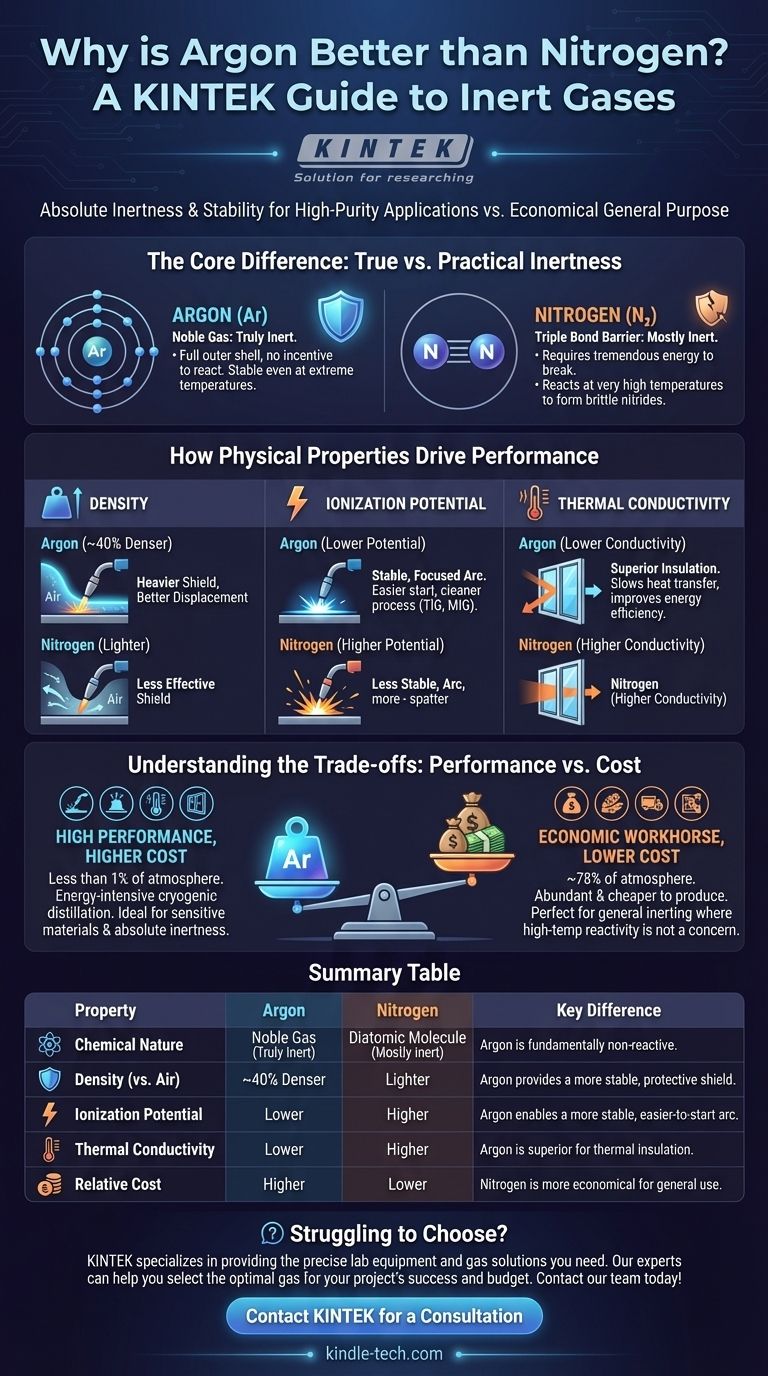

A Diferença Central: Inércia Verdadeira vs. Inércia Prática

A principal razão pela qual o argônio e o nitrogênio são usados em aplicações semelhantes é sua natureza inerte, ou não reativa. No entanto, a fonte de sua inércia é fundamentalmente diferente, o que dita seus casos de uso ideais.

Argônio: A Vantagem do Gás Nobre

O argônio é um gás nobre. Sua camada de elétrons mais externa está completamente preenchida, o que significa que ele não tem incentivo químico para reagir com outros elementos.

Isso torna o argônio verdadeiramente inerte em quase todas as condições. Ele não formará compostos ou ligações, mesmo nas temperaturas extremas encontradas nos arcos de soldagem ou na presença de metais altamente reativos.

Nitrogênio: A Barreira da Ligação Tripla

O gás nitrogênio existe como uma molécula diatômica (N₂), onde dois átomos de nitrogênio são unidos por uma ligação covalente tripla excepcionalmente forte.

Essa ligação requer uma enorme quantidade de energia para ser quebrada, razão pela qual o nitrogênio é majoritariamente inerte em condições comuns. No entanto, em temperaturas muito altas, essa ligação pode se romper, permitindo que o nitrogênio reaja com certos metais (como titânio ou alumínio) para formar compostos quebradiços chamados nitretos, que podem comprometer a integridade do material.

Como as Propriedades Físicas Impulsionam o Desempenho

Além da reatividade química, as diferenças físicas entre argônio e nitrogênio são cruciais para determinar o gás certo para o trabalho.

Densidade: Um Escudo Mais Pesado é um Escudo Melhor

O argônio é aproximadamente 40% mais denso que o nitrogênio e o ar. Esta é uma vantagem significativa em aplicações como a soldagem.

Quando usado como gás de proteção, o argônio mais pesado desloca efetivamente o ar mais leve ao redor do poça de fusão, criando uma bolha protetora mais robusta e estável. Isso impede que o oxigênio e o vapor de água contaminem o metal fundido. O nitrogênio é menos eficaz nesse deslocamento.

Potencial de Ionização: A Chave para um Arco Estável

Nos processos de soldagem a arco, como TIG e MIG, um arco elétrico deve ser estabelecido através do gás de proteção.

O argônio tem um potencial de ionização mais baixo que o nitrogênio, o que significa que requer menos voltagem para iniciar e manter um arco estável e focado. Isso resulta em um processo de soldagem mais limpo e controlado, com menos respingos, especialmente em metais sensíveis como alumínio, titânio e aço inoxidável.

Condutividade Térmica: O Impacto no Isolamento

O argônio tem menor condutividade térmica que o nitrogênio. Isso significa que ele é um condutor de calor menos eficiente.

Esta propriedade é muito valorizada na fabricação de janelas isolantes de vidro duplo ou triplo. O espaço entre os painéis de vidro é preenchido com argônio para retardar a transferência de calor, melhorando a eficiência energética geral da janela.

Entendendo os Compromissos: Desempenho vs. Custo

Embora o argônio tenha vantagens claras de desempenho em certas áreas, esses benefícios têm um preço.

Argônio: Alto Desempenho, Custo Mais Elevado

O argônio constitui menos de 1% da atmosfera terrestre. Separar essa pequena fração do ar por destilação criogênica é um processo dispendioso e que consome muita energia, tornando o argônio puro significativamente mais caro que o nitrogênio.

Nitrogênio: O Cavalo de Batalha Econômico

O nitrogênio é o gás mais abundante em nossa atmosfera, com aproximadamente 78%. Essa abundância o torna muito mais barato de produzir. Para aplicações onde sua reatividade em altas temperaturas não é uma preocupação, ele é a escolha econômica clara.

Quando uma Mistura de Gases é a Solução

Em muitas aplicações industriais, especialmente na soldagem de aço, uma mistura de gases fornece o equilíbrio ideal entre desempenho e custo. Por exemplo, uma mistura comum de argônio e dióxido de carbono é usada na soldagem MIG para alcançar boa estabilidade do arco e penetração da solda em aço carbono a um custo menor que o argônio puro.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o gás correto exige que você alinhe suas propriedades com as demandas específicas do seu projeto.

- Se seu foco principal for soldagem TIG ou MIG de alta qualidade em metais não ferrosos (alumínio, magnésio, titânio) ou aço inoxidável: O argônio é a escolha superior por sua inércia absoluta e excelente estabilidade do arco.

- Se seu foco principal for inertização em massa, embalagem de alimentos ou enchimento de pneus: O nitrogênio é a escolha mais econômica e perfeitamente adequada.

- Se seu foco principal for isolamento térmico para janelas de alta eficiência: A baixa condutividade térmica do argônio o torna o vencedor claro.

- Se seu foco principal for soldagem MIG de uso geral em aço carbono: Uma mistura de argônio/CO₂ geralmente oferece o melhor equilíbrio entre custo, estabilidade do arco e qualidade da solda.

Em última análise, escolher o gás inerte correto não se trata de encontrar o único "melhor", mas sim de corresponder precisamente às propriedades do gás aos seus requisitos técnicos e orçamento.

Tabela de Resumo:

| Propriedade | Argônio | Nitrogênio | Diferença Chave |

|---|---|---|---|

| Natureza Química | Gás Nobre (Verdadeiramente Inerte) | Molécula Diatômica (Majoritariamente Inerte) | O argônio é fundamentalmente não reativo, mesmo em altas temperaturas. |

| Densidade (vs. Ar) | ~40% Mais Denso | Mais Leve | O argônio fornece um escudo protetor mais estável. |

| Potencial de Ionização | Mais Baixo | Mais Alto | O argônio permite um arco de soldagem mais estável e fácil de iniciar. |

| Condutividade Térmica | Mais Baixa | Mais Alta | O argônio é superior para aplicações de isolamento térmico. |

| Custo Relativo | Mais Alto | Mais Baixo | O nitrogênio é mais econômico para uso geral. |

Com dificuldades para escolher o gás inerte certo para seu laboratório ou processo de produção específico? A KINTEK é especializada em fornecer os equipamentos de laboratório e as soluções de gás precisas que você precisa. Nossos especialistas podem ajudá-lo a selecionar o gás ideal — seja argônio de alta pureza para soldagem sensível ou nitrogênio econômico para inertização geral — para garantir o sucesso, o desempenho e a eficiência orçamentária do seu projeto. Entre em contato com nossa equipe hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Eletrodo de Chapa de Platina para Aplicações Laboratoriais e Industriais

- Gaxeta Isolante de Cerâmica de Zircônia Engenharia Cerâmica Fina Avançada

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

- Sonda tipo bomba para processo de produção de aço

- Placa de Alumina Al2O3 Resistente ao Desgaste a Altas Temperaturas para Cerâmica Fina Avançada de Engenharia

As pessoas também perguntam

- Como os fornos de alto vácuo ou atmosfera são aplicados na recuperação pirometalúrgica de baterias descartadas? Aumente os Rendimentos

- Como um sistema de controle de atmosfera de hidrogênio influencia a formação de poros em microtubos de Cu-Ni? Insights de Especialistas

- O que é a técnica de ar inerte? Proteja seus materiais sensíveis do oxigênio e da umidade

- Por que o argônio previne a oxidação? A ciência do blindamento com gás inerte explicada

- Por que o argônio de alta pureza é necessário para o processamento de aço 12Kh18N10T? Proteja a Integridade da Sua Superfície e a Confiabilidade dos Dados

- Por que a reação de polimerização para membranas modificadas de ácido poliacrílico (PAA) deve ser realizada em um forno de modificação configurado com proteção de nitrogênio?

- Qual o papel dos fornos de alta temperatura sob vácuo ou com controle de atmosfera na sinterização do compósito UO2-BeO?

- Quais são os diferentes tipos de atmosferas preparadas à base de nitrogênio? Escolha Enxuta ou Rica para Tratamento Térmico Ideal