O gás primário usado na Deposição Física de Vapor (PVD) é o Argônio. Isso ocorre porque o Argônio é um gás inerte, o que significa que não reagirá quimicamente com o material de revestimento durante o processo. No entanto, outros gases "reativos" como nitrogênio ou oxigênio também são intencionalmente introduzidos para criar revestimentos compostos específicos e altamente duráveis.

A escolha do gás é fundamental para o processo PVD. Ela determina se você está depositando um material puro em uma superfície ou criando ativamente um composto totalmente novo e de alto desempenho como o próprio revestimento.

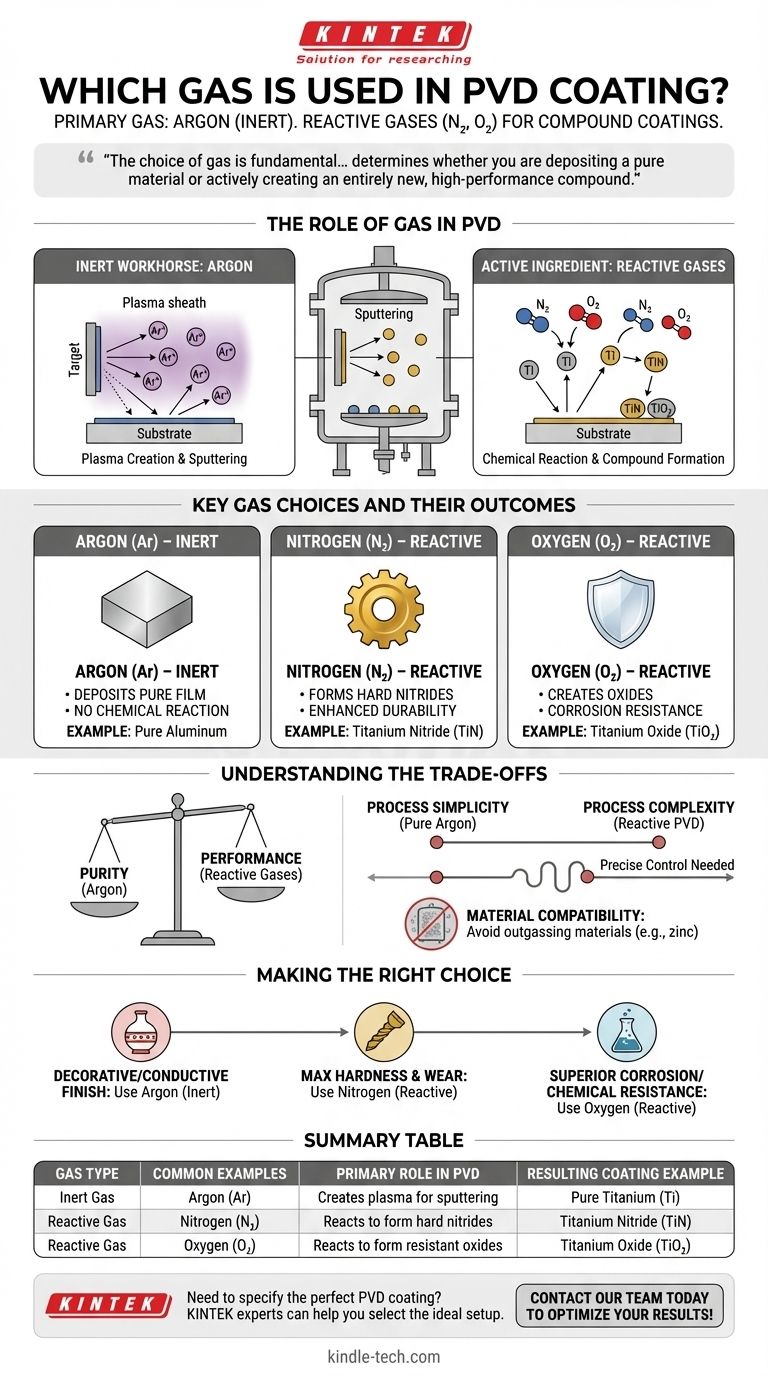

O Papel do Gás no Processo PVD

Embora o PVD ocorra em uma câmara de alto vácuo, o gás é um elemento crítico e funcional. Não é apenas um preenchimento; é o meio que torna todo o processo possível.

O Cavalo de Batalha Inerte: Argônio

O argônio é a escolha padrão para a maioria das aplicações PVD, particularmente em um método chamado pulverização catódica (sputtering).

Seu papel principal é criar um plasma. Quando uma alta voltagem é aplicada no ambiente de argônio de baixa pressão, os átomos de argônio são ionizados, criando íons de argônio carregados positivamente (Ar+).

Esses íons são então acelerados por um campo elétrico e colidem com o material de origem (o "alvo"), como um bloco de titânio puro. Esse bombardeio de alta energia remove fisicamente átomos do alvo, que então viajam através do vácuo e se depositam em seu substrato como um filme fino e puro.

O Ingrediente Ativo: Gases Reativos

Às vezes, o objetivo não é depositar um metal puro, mas criar um composto cerâmico muito mais duro na superfície.

Isso é alcançado através do PVD reativo. Neste processo, um gás reativo como nitrogênio, oxigênio ou acetileno (uma fonte de carbono) é introduzido na câmara de vácuo junto com o argônio.

À medida que os átomos de metal são pulverizados do alvo, eles reagem quimicamente com o gás a caminho do substrato. Por exemplo, os átomos de titânio se combinarão com o gás nitrogênio para formar um revestimento de Nitreto de Titânio (TiN) de cor dourada, que é significativamente mais duro que o titânio puro.

Principais Escolhas de Gás e Seus Resultados

O gás específico introduzido dita as propriedades finais do revestimento. Este é um processo altamente controlado onde a mistura de gases é adaptada ao resultado desejado.

Argônio (Ar)

O argônio é usado sozinho quando o objetivo é depositar um filme puro do material alvo. Por exemplo, a pulverização catódica de um alvo de alumínio apenas com argônio resultará em um revestimento de alumínio puro.

Nitrogênio (N₂)

O nitrogênio é o gás reativo mais comum. É usado para formar revestimentos de nitreto duros e resistentes ao desgaste. Exemplos populares incluem Nitreto de Titânio (TiN) e Nitreto de Cromo (CrN), conhecidos por sua durabilidade e baixo atrito.

Oxigênio (O₂)

O oxigênio é introduzido para criar revestimentos de óxido. Esses filmes, como Óxido de Titânio (TiO₂) ou Óxido de Alumínio (Al₂O₃), são frequentemente usados por sua excelente resistência à corrosão, propriedades dielétricas ou características ópticas específicas.

Compreendendo as Trocas

A escolha de um gás é uma decisão deliberada baseada no objetivo final, e envolve trocas críticas no controle do processo e nas propriedades finais.

Pureza vs. Desempenho

Usar apenas argônio garante a mais alta pureza do filme depositado, espelhando exatamente o material de origem. A introdução de um gás reativo sacrifica essa pureza para criar um novo composto com características de desempenho aprimoradas, como dureza superior ou resistência à corrosão.

Simplicidade vs. Complexidade do Processo

Um processo de argônio puro é relativamente simples. O PVD reativo, no entanto, requer controle preciso sobre as taxas de fluxo de gás e pressões parciais. Um leve desequilíbrio pode resultar em um revestimento com composição química incorreta e baixo desempenho.

Compatibilidade de Materiais

A escolha do gás e do processo também está ligada ao material do substrato. Certos materiais, como zinco ou latão não galvanizado, são inadequados para processos de alto vácuo porque "desgasificam", liberando vapores que contaminam a câmara e interferem nas reações gasosas desejadas.

Fazendo a Escolha Certa para o Seu Objetivo

O gás que você seleciona está diretamente ligado à função final da sua peça revestida.

- Se o seu foco principal é um acabamento metálico decorativo ou condutor puro: Você usará um gás inerte como o Argônio para depositar o material alvo sem quaisquer alterações químicas.

- Se o seu foco principal é a máxima dureza e resistência ao desgaste: Você usará um gás reativo como o nitrogênio para formar um composto cerâmico duro, como o Nitreto de Titânio.

- Se o seu foco principal é a resistência superior à corrosão ou química: Você provavelmente usará um gás reativo como o oxigênio para formar uma camada de óxido estável e não reativa.

Em última análise, compreender o papel de cada gás transforma o processo PVD de um método de revestimento simples em uma ferramenta precisa para engenharia de superfície.

Tabela Resumo:

| Tipo de Gás | Exemplos Comuns | Papel Principal no PVD | Exemplo de Revestimento Resultante |

|---|---|---|---|

| Gás Inerte | Argônio (Ar) | Cria plasma para pulverizar átomos de metal puro | Titânio Puro (Ti) |

| Gás Reativo | Nitrogênio (N₂) | Reage com metal para formar nitretos duros | Nitreto de Titânio (TiN) |

| Gás Reativo | Oxigênio (O₂) | Reage com metal para formar óxidos resistentes | Óxido de Titânio (TiO₂) |

Precisa especificar o revestimento PVD perfeito para sua aplicação? A mistura de gases certa é crítica para alcançar a dureza, resistência à corrosão ou acabamento decorativo desejados. A KINTEK é especializada em equipamentos de laboratório e consumíveis para processos avançados de revestimento. Nossos especialistas podem ajudá-lo a selecionar a configuração ideal para os objetivos específicos de engenharia de superfície do seu laboratório.

Entre em contato com nossa equipe hoje para discutir suas necessidades de revestimento PVD e otimizar seus resultados!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados