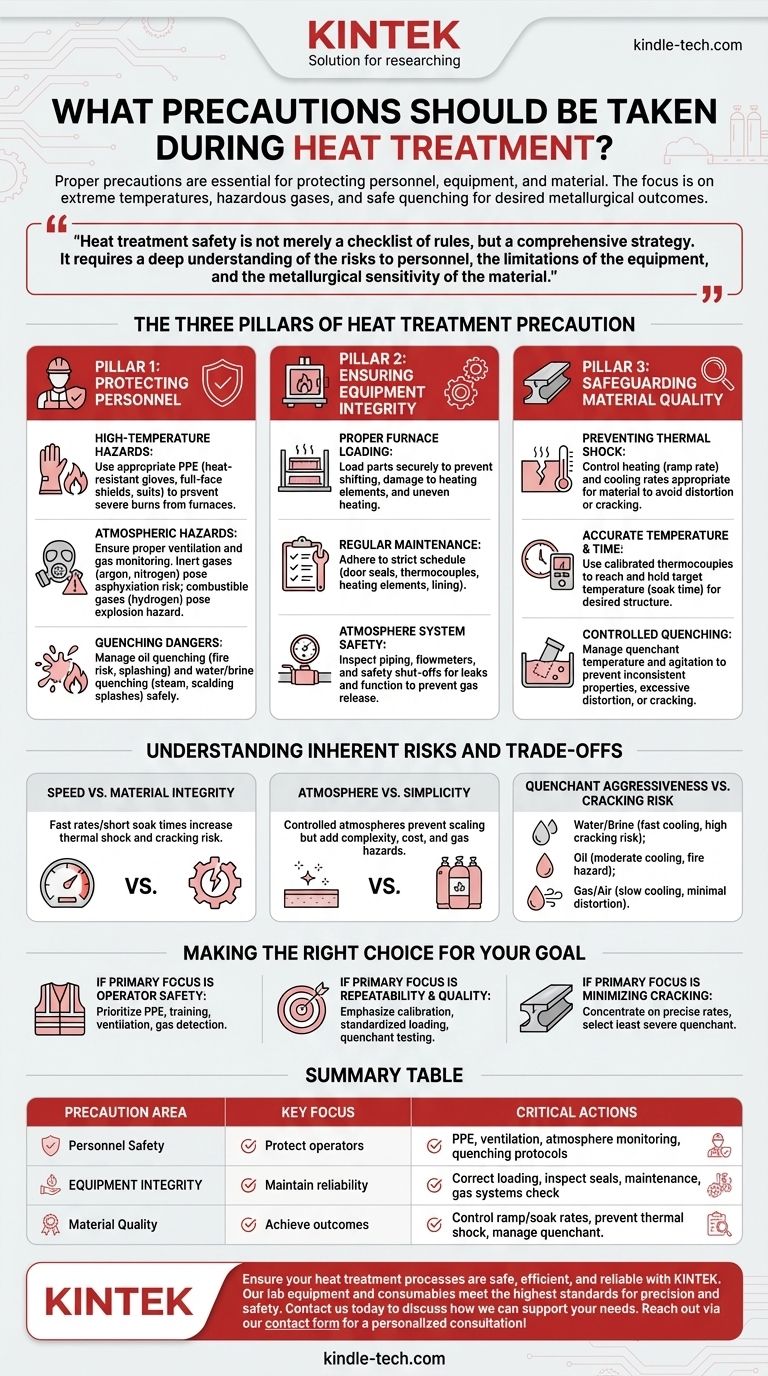

Precauções adequadas durante o tratamento térmico são essenciais para proteger o pessoal, o equipamento e o próprio material. As principais áreas de preocupação envolvem o gerenciamento de temperaturas extremas, o manuseio de gases atmosféricos potencialmente perigosos e a execução segura do processo de têmpera para evitar lesões e garantir que o resultado metalúrgico desejado seja alcançado sem danificar a peça.

A segurança no tratamento térmico não é meramente uma lista de verificação de regras, mas uma estratégia abrangente. Requer uma compreensão profunda dos riscos para o pessoal, das limitações do equipamento e da sensibilidade metalúrgica do material que está sendo processado.

Os Três Pilares da Precaução no Tratamento Térmico

A segurança e o controle de qualidade eficazes no tratamento térmico baseiam-se em três pilares fundamentais. Negligenciar qualquer um deles introduz um risco significativo para toda a operação.

Pilar 1: Proteção do Pessoal

Os riscos mais imediatos no tratamento térmico são para o operador e qualquer equipe próxima.

Perigos de Alta Temperatura Os fornos operam em temperaturas que podem causar queimaduras graves e com risco de vida instantaneamente. Todo o pessoal deve usar equipamento de proteção individual (EPI) apropriado, incluindo luvas, aventais ou trajes resistentes ao calor e protetores faciais completos.

Perigos Atmosféricos Muitos processos de tratamento térmico usam atmosferas controladas para evitar a oxidação. Estes podem envolver gases inertes como argônio ou nitrogênio, que representam um risco de asfixia em espaços fechados, ou gases combustíveis como hidrogênio, que criam um risco de explosão. A ventilação adequada e os sistemas de monitoramento de gás são inegociáveis.

Perigos da Têmpera A etapa de têmpera, onde uma peça quente é resfriada rapidamente, é particularmente perigosa. Submergir uma peça em óleo pode causar respingos violentos e apresenta um risco significativo de incêndio. A têmpera em água ou salmoura pode criar grandes volumes de vapor, causando respingos de água fervente.

Pilar 2: Garantia da Integridade do Equipamento

O próprio equipamento requer manuseio e manutenção cuidadosos para operar de forma segura e confiável.

Carregamento Adequado do Forno As peças devem ser carregadas com segurança dentro do forno. Componentes mal posicionados podem se mover ou cair, danificando os elementos de aquecimento ou o isolamento do forno. A sobrecarga do forno pode levar a um aquecimento irregular e potencial tensão no equipamento.

Manutenção Regular Um cronograma de manutenção rigoroso é crítico. Isso inclui a inspeção de vedações de portas, termopares (para precisão de temperatura), elementos de aquecimento e a integridade do revestimento ou retorta do forno.

Segurança do Sistema de Atmosfera Para fornos de atmosfera controlada, todas as tubulações, medidores de vazão e desligamentos de segurança devem ser regularmente inspecionados quanto a vazamentos e funcionamento adequado para evitar a liberação de gases inflamáveis ou tóxicos.

Pilar 3: Salvaguarda da Qualidade do Material

Uma precaução fundamental é garantir que o processo não estrague a peça de trabalho, que é o objetivo de todo o procedimento. Os benefícios de alterar as propriedades de um material são realizados apenas se o processo for precisamente controlado.

Prevenção de Choque Térmico Aquecer ou resfriar uma peça muito rapidamente pode induzir tensões internas, levando à distorção ou rachaduras catastróficas. Isso é conhecido como choque térmico. A taxa de aquecimento (taxa de rampa) e a taxa de resfriamento devem ser apropriadas para a geometria e composição do material.

Temperatura e Tempo Precisos Manter o material na temperatura errada ou por uma duração incorreta (tempo de imersão) não produzirá a estrutura metalúrgica desejada. O uso de termopares e sistemas de controle calibrados é essencial para garantir que a peça atinja e mantenha a temperatura alvo com precisão.

Têmpera Controlada A velocidade da têmpera determina a dureza final. Uma têmpera descontrolada pode levar a propriedades inconsistentes na peça, distorção excessiva ou rachaduras de têmpera. A temperatura e a agitação do meio de têmpera devem ser cuidadosamente gerenciadas.

Compreendendo Riscos Inerentes e Compromissos

A escolha de um processo de tratamento térmico envolve equilibrar os resultados desejados com os riscos inerentes.

Velocidade vs. Integridade do Material

Apressar o processo usando taxas de rampa excessivamente rápidas ou tempos de imersão curtos pode economizar energia e tempo. No entanto, isso aumenta drasticamente o risco de choque térmico, levando a rachaduras, e pode resultar em transformação metalúrgica incompleta, falhando em atingir a resistência ou dureza desejada.

Atmosfera vs. Simplicidade

O uso de uma atmosfera controlada evita o empenamento da superfície e a descarbonetação, resultando em uma peça mais limpa e de maior qualidade. O compromisso é uma complexidade e custo significativos, juntamente com os riscos de segurança de armazenar e manusear gases industriais.

Agressividade do Meio de Têmpera vs. Risco de Rachaduras

Diferentes meios de têmpera oferecem um compromisso entre poder de resfriamento e severidade.

- Água/Salmoura: Proporciona um resfriamento muito rápido para máxima dureza, mas acarreta o maior risco de distorção e rachaduras.

- Óleo: Resfria menos severamente, reduzindo o risco de rachaduras, mas é um risco de incêndio e produz fumaça e vapores.

- Gás/Ar: Oferece a têmpera mais lenta e suave, minimizando a distorção, mas pode não ser rápido o suficiente para endurecer muitas ligas de aço.

Fazendo a Escolha Certa para o Seu Objetivo

Suas precauções específicas devem ser priorizadas com base em seu objetivo principal.

- Se o seu foco principal é a segurança do operador e a conformidade: Priorize EPI abrangente, treinamento rigoroso em procedimentos de emergência e sistemas robustos de ventilação e detecção de gás.

- Se o seu foco principal é a repetibilidade e a qualidade do processo: Enfatize a calibração de todos os instrumentos de controle (termopares, temporizadores), procedimentos padronizados de carregamento de peças e testes regulares da condição do meio de têmpera.

- Se o seu foco principal é minimizar rachaduras e distorções do material: Concentre-se no desenvolvimento e validação de taxas precisas de aquecimento e resfriamento e na seleção cuidadosa do meio de têmpera menos severo que ainda possa atingir as propriedades exigidas.

Ao tratar essas precauções como princípios integrados, em vez de uma lista simples, você garante a segurança, preserva o equipamento e garante o controle sobre as propriedades finais do seu material.

Tabela Resumo:

| Área de Precaução | Foco Principal | Ações Críticas |

|---|---|---|

| Segurança do Pessoal | Proteger os operadores contra queimaduras, gases e riscos de têmpera. | Usar EPI resistente ao calor, garantir ventilação, monitorar atmosferas, seguir protocolos de têmpera. |

| Integridade do Equipamento | Manter a confiabilidade do forno e do sistema. | Carregar as peças corretamente, inspecionar vedações/termopares, agendar manutenção, verificar sistemas de gás. |

| Qualidade do Material | Alcançar os resultados metalúrgicos desejados sem danos. | Controlar as taxas de rampa/imersão, prevenir choque térmico, gerenciar a temperatura/agitação do meio de têmpera. |

Garanta que seus processos de tratamento térmico sejam seguros, eficientes e confiáveis com a KINTEK.

Nossos equipamentos e consumíveis de laboratório são projetados para atender aos mais altos padrões de precisão e segurança. Seja para fornos com controle preciso de temperatura, sistemas de têmpera ou soluções de gerenciamento de atmosfera, a KINTEK fornece as ferramentas para proteger seu pessoal, manter seu equipamento e alcançar propriedades consistentes do material.

Entre em contato conosco hoje para discutir como podemos apoiar as necessidades específicas de tratamento térmico do seu laboratório e ajudá-lo a implementar essas precauções essenciais. Entre em contato através do nosso formulário de contato para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Por que um forno de secagem a vácuo é recomendado para o processamento de géis úmidos de dióxido de titânio dopado com érbio? | KINTEK

- Qual a diferença entre fundição a vácuo e conformação a vácuo? Escolha o Processo Certo para o Seu Protótipo

- Quanto custa a cementação? Uma Análise Detalhada dos Fatores de Preço e Como Orçar

- O que é um forno de poço? A Solução Vertical para Peças Grandes e Pesadas

- Quanto custa o processo de pirólise? Um guia de investimento de $50K a $30M+

- Qual função um forno de infiltração de silício desempenha na ligação SiC/SiC? Otimizar a Infiltração Reativa por Fusão

- O que é sinterização em um forno? Um guia para criar peças fortes e densas a partir de pó

- Por que os corpos verdes de cobre e grafite requerem aquecimento de longo prazo? Garanta a integridade estrutural durante a sinterização