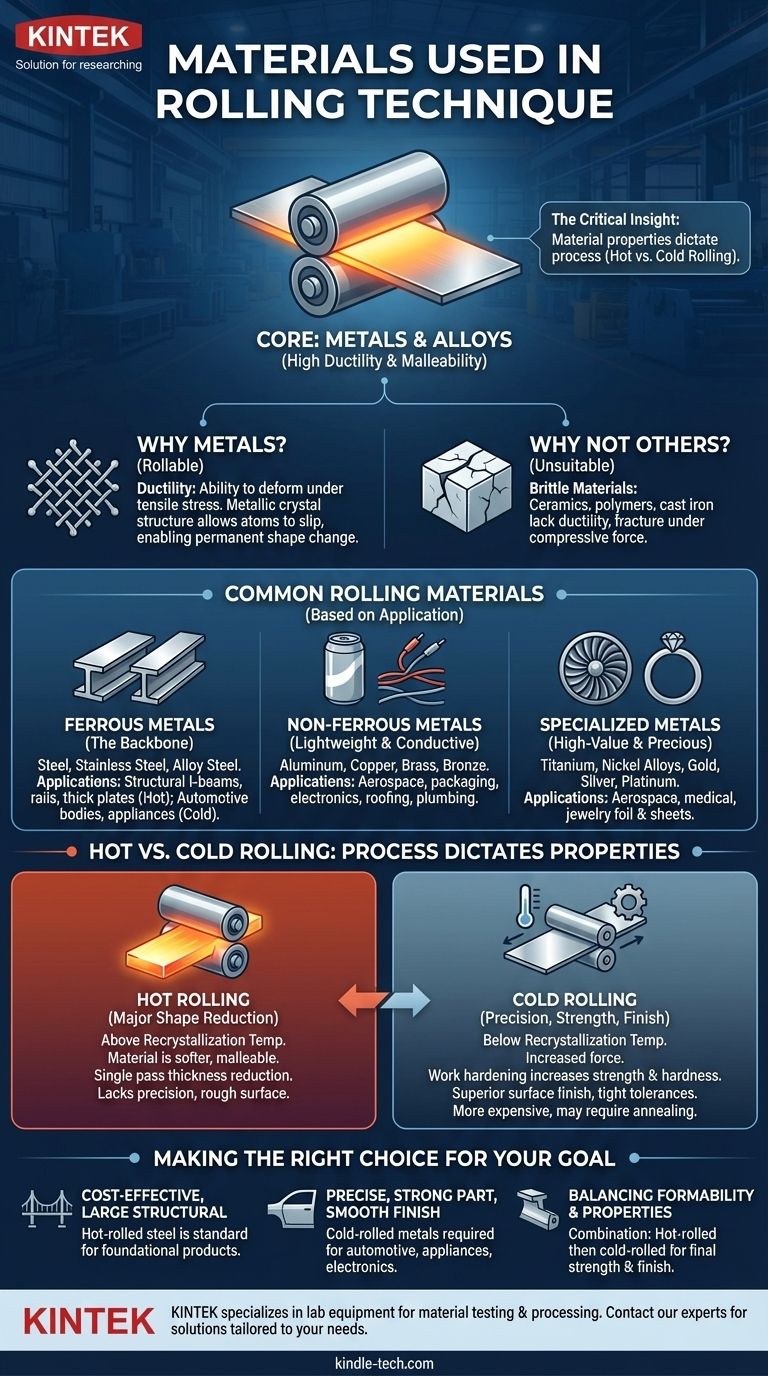

Em sua essência, a técnica de laminação é quase exclusivamente usada para metais e suas ligas. O processo é projetado para moldar materiais que possuem alta ductilidade e maleabilidade, sendo o aço, o alumínio e o cobre os exemplos mais comuns processados em chapas, folhas e formas estruturais.

A percepção crítica não é apenas quais materiais são laminados, mas como as propriedades de um material ditam o processo escolhido — seja laminação a quente para grandes mudanças de forma ou laminação a frio para alcançar precisão, resistência e um acabamento de superfície fino.

A Característica Definidora: Por Que os Metais Dominam a Laminação

A laminação é um processo de conformação de metais onde o material é passado através de um ou mais pares de rolos para reduzir sua espessura e torná-la uniforme. A capacidade do material de passar por este processo é determinada por suas propriedades físicas.

O Que Torna um Material "Laminável"?

A propriedade mais importante para a laminação é a ductilidade — a capacidade de deformar sob tensão de tração sem fraturar. O material deve ser capaz de uma deformação plástica significativa para ser espremido e alongado pelos rolos.

É por isso que os metais e suas ligas são os candidatos ideais. Sua estrutura cristalina metálica permite que os átomos deslizem uns sobre os outros, permitindo que o material mude de forma permanentemente em vez de quebrar.

Materiais Não Metálicos São Inadequados

Materiais frágeis como cerâmicas, a maioria dos polímeros e o ferro fundido geralmente não são laminados. Eles não possuem a ductilidade necessária e simplesmente rachariam e fraturariam sob as imensas forças compressivas exercidas pelos laminadores.

Um Olhar Mais Atento aos Materiais Comuns de Laminação

Embora a categoria seja "metais", o material específico escolhido depende inteiramente da aplicação final, ditando as necessidades de resistência, peso, condutividade ou resistência à corrosão.

Metais Ferrosos: A Espinha Dorsal da Indústria

O aço é o material mais amplamente laminado no planeta. Isso inclui aços carbono, aços inoxidáveis e várias ligas de aço. É laminado a quente para criar vigas I estruturais, trilhos para ferrovias e chapas grossas, e então frequentemente laminado a frio para produzir chapas metálicas para carrocerias de automóveis e eletrodomésticos.

Metais Não Ferrosos: Leves e Condutores

O alumínio é valorizado por sua alta relação resistência-peso, tornando-o essencial na indústria aeroespacial, automotiva e de embalagens (como latas de bebidas). O cobre é laminado em chapas e tiras por sua excelente condutividade elétrica e térmica, usado em tudo, desde eletrônicos até telhados. Ligas como latão e bronze também são laminadas para conexões de encanamento e rolamentos.

Metais Especializados e Preciosos

O processo de laminação não se limita a metais industriais. Materiais de alto valor como titânio, ligas de níquel e metais preciosos como ouro, prata e platina são laminados para produzir chapas, folhas e filmes para aplicações especializadas aeroespaciais, médicas e de joalheria.

Laminação a Quente vs. Laminação a Frio: O Processo Dita as Propriedades

A escolha entre laminação a quente ou a frio é uma decisão fundamental determinada pelo material e pelas características finais desejadas.

Laminação a Quente: Para Grande Redução de Forma

A laminação a quente é realizada em temperaturas acima do ponto de recristalização do material. A essas altas temperaturas, o metal é mais macio e maleável, permitindo grandes reduções de espessura em uma única passagem.

Este é o método principal para produzir formas fundamentais como placas, blocos e tarugos a partir de lingotes brutos.

Laminação a Frio: Para Precisão, Resistência e Acabamento

A laminação a frio é realizada abaixo da temperatura de recristalização (muitas vezes à temperatura ambiente). Este processo requer significativamente mais força, mas produz produtos com vantagens distintas.

A laminação a frio aumenta a resistência e a dureza do material através de um processo chamado encruamento. Também produz um acabamento de superfície superior e permite tolerâncias dimensionais muito mais apertadas, o que é crítico para produtos finais.

Compreendendo as Compensações

A escolha de um material e processo de laminação envolve o equilíbrio entre custo, eficiência e requisitos do produto final. Não existe um único método "melhor".

O Desafio da Laminação a Quente

A principal desvantagem da laminação a quente é a falta de precisão. À medida que o metal esfria, ele encolhe de forma imprevisível, levando a dimensões finais menos precisas. As altas temperaturas também causam um acabamento de superfície escamoso e áspero que muitas vezes precisa ser removido.

As Limitações da Laminação a Frio

A laminação a frio é mais cara devido à imensa energia necessária para moldar o material mais duro. Além disso, o efeito de encruamento reduz a ductilidade do metal, limitando o quanto ele pode ser moldado antes de exigir um processo de recozimento (tratamento térmico) para restaurar sua conformabilidade.

Fazendo a Escolha Certa para o Seu Objetivo

O material e a técnica de laminação devem ser combinados com o objetivo de engenharia. Sua aplicação final dita o melhor caminho a seguir.

- Se seu foco principal são componentes estruturais de grande escala e econômicos: O aço laminado a quente é o padrão inigualável para criar produtos fundamentais como vigas I, canais e chapas grossas.

- Se seu foco principal é uma peça precisa e resistente com um acabamento suave: Metais laminados a frio como aço, alumínio ou cobre são necessários para painéis automotivos, carcaças de eletrodomésticos e componentes eletrônicos.

- Se seu foco principal é equilibrar a conformabilidade e as propriedades finais: Uma combinação é frequentemente usada, onde um material é primeiro laminado a quente em uma forma gerenciável e depois laminado a frio para atingir sua resistência e acabamento finais.

Em última análise, compreender a interação entre as propriedades inerentes de um material e o processo de laminação é a chave para uma fabricação eficaz e eficiente.

Tabela Resumo:

| Tipo de Material | Exemplos Comuns | Principais Aplicações |

|---|---|---|

| Metais Ferrosos | Aço Carbono, Aço Inoxidável | Vigas estruturais, painéis automotivos, eletrodomésticos |

| Metais Não Ferrosos | Alumínio, Cobre, Latão | Aeroespacial, embalagens, eletrônicos, telhados |

| Metais Especializados | Titânio, Ligas de Níquel, Ouro, Prata | Aeroespacial, dispositivos médicos, joias |

| Processo de Laminação | Temperatura | Resultado Chave |

| Laminação a Quente | Acima do ponto de recristalização | Grande redução de forma, peças grandes econômicas |

| Laminação a Frio | Abaixo do ponto de recristalização | Alta precisão, resistência, acabamento suave |

Precisa de materiais laminados precisos e de alta qualidade para seu laboratório ou processo de fabricação? A KINTEK é especializada em fornecer equipamentos e consumíveis de laboratório adaptados às suas necessidades de teste e processamento de materiais. Quer você esteja trabalhando com aços estruturais, metais não ferrosos condutores ou ligas especializadas, nossas soluções o ajudam a alcançar as propriedades e acabamentos exatos exigidos para suas aplicações. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus fluxos de trabalho de conformação e teste de materiais!

Guia Visual

Produtos relacionados

- Moinho de Bolas de Laboratório com Jarro e Bolas de Moagem em Liga Metálica

- Moinho de Tambor Horizontal de Laboratório

- Moinho de Tambor Horizontal de Quatro Corpos para Laboratório

- Moinho de Laboratório com Jarro e Bolas de Moagem de Ágata

- Moinho de Tambor Horizontal de Dez Corpos para Uso Laboratorial

As pessoas também perguntam

- Qual é o tamanho do produto de um moinho de bolas? Alcance Precisão em Nível de Mícron para Seus Materiais

- Quais são as desvantagens de um moinho de bolas? Alto Consumo de Energia, Ruído e Riscos de Contaminação

- Qual é a principal limitação do moinho de bolas? Ineficácia com materiais macios, pegajosos ou fibrosos

- Quais são as limitações dos moinhos de bolas? Compreendendo as Compensações da Moagem de Alto Volume

- Qual é a velocidade média de um moinho de bolas? Otimize a moagem com cálculos de velocidade crítica