Em resumo, o revestimento PVD utiliza principalmente materiais inorgânicos duros como nitretos e compostos de carbono para criar revestimentos finos e duráveis. Os materiais mais comuns incluem Nitreto de Titânio (TiN), Nitreto de Zircônio (ZrN), Nitreto de Cromo (CrN) e Carbono Tipo Diamante (DLC), cada um escolhido por propriedades específicas como dureza, cor e resistência à corrosão.

A principal conclusão é que o material utilizado em PVD não é um detalhe; é a decisão central que define o desempenho, a aparência e a longevidade do produto final. O processo é versátil o suficiente para usar quase qualquer material inorgânico, mas um grupo seleto se tornou padrão da indústria por seus resultados comprovados.

Os Princípios por Trás da Seleção de Materiais PVD

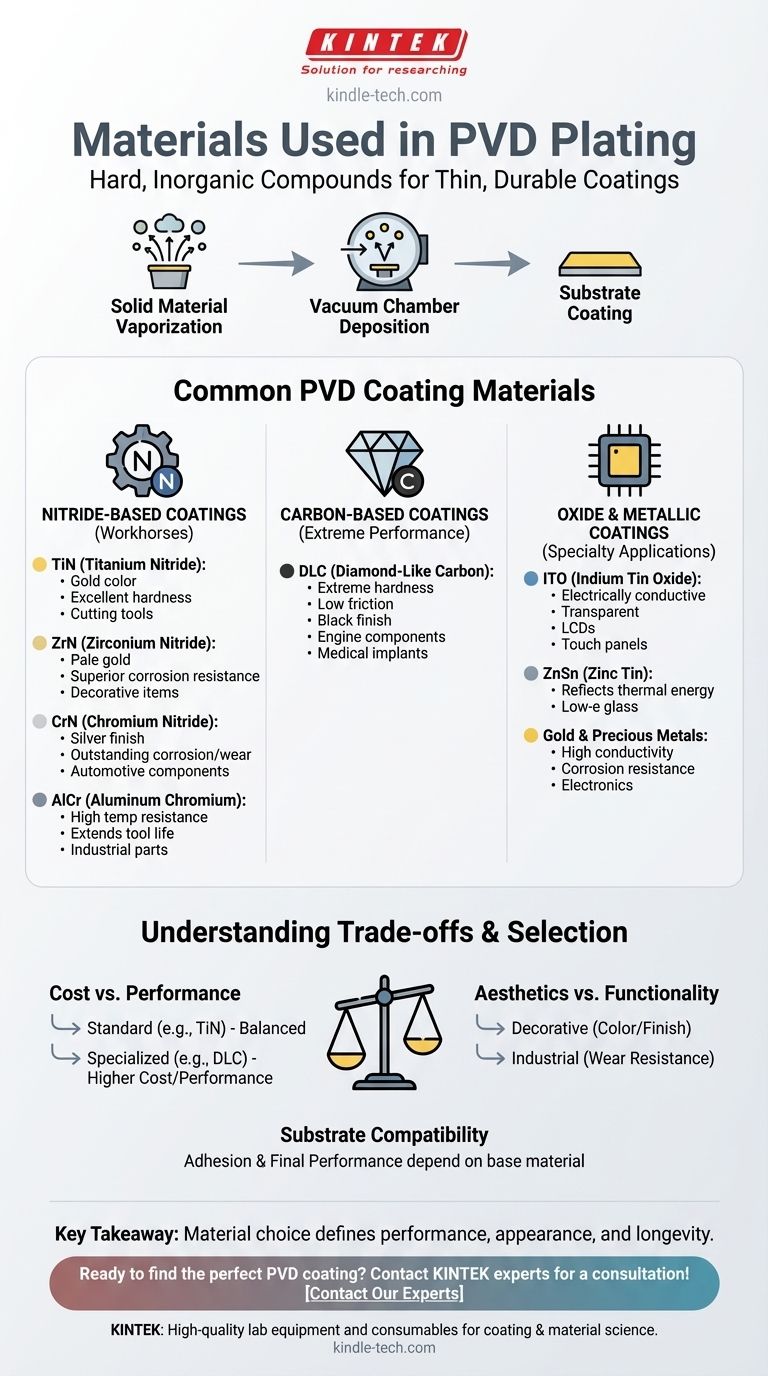

A Deposição Física de Vapor (PVD) é um processo de deposição a vácuo onde um material sólido é vaporizado e depois condensado em um substrato como uma fina camada. Esta técnica permite um controle preciso sobre as características do revestimento.

O Que Torna um Material Adequado para PVD?

O processo PVD pode depositar uma vasta gama de materiais inorgânicos e até alguns orgânicos. No entanto, os materiais mais eficazes e amplamente utilizados são escolhidos por sua capacidade de formar uma camada densa e bem aderida que melhora a peça subjacente.

O Objetivo Ditata o Material

A escolha do material é impulsionada inteiramente pela aplicação pretendida. Um material escolhido para proteger uma ferramenta de corte de alta velocidade do calor e do desgaste será diferente de um escolhido para dar a um relógio um acabamento decorativo e durável.

Uma Análise Detalhada dos Materiais Comuns de Revestimento PVD

Embora a lista de materiais potenciais seja longa, a maioria das aplicações depende de um grupo central conhecido por suas propriedades excepcionais. Estes podem ser categorizados por sua composição química.

Revestimentos à Base de Nitretos (Os Cavalos de Batalha)

Nitretos são compostos de um metal com nitrogênio, conhecidos por sua extrema dureza e resistência ao desgaste.

- Nitreto de Titânio (TiN): Conhecido por sua distinta cor dourada e excelente desempenho geral. Aumenta significativamente a dureza e é amplamente utilizado em ferramentas de corte, peças de hardware e itens decorativos.

- Nitreto de Zircônio (ZrN): Oferece um acabamento dourado pálido ou semelhante a latão. Proporciona resistência à corrosão superior em comparação com o TiN e é frequentemente usado em aplicações semelhantes.

- Nitreto de Cromo (CrN): Oferece um acabamento prateado metálico brilhante com excelente resistência à corrosão e ao desgaste. É uma escolha comum para componentes automotivos, relógios e joias.

- Alumínio Cromo (AlCr): Projetado para suportar altas temperaturas, este revestimento é uma escolha primária para estender a vida útil de ferramentas industriais e peças de máquinas que operam sob estresse extremo.

Revestimentos à Base de Carbono (Para Desempenho Extremo)

Esses revestimentos aproveitam as propriedades únicas do carbono para alcançar um atrito excepcionalmente baixo e alta dureza.

- Carbono Tipo Diamante (DLC): Como o nome sugere, o DLC é um material extremamente duro e de baixo atrito com um acabamento preto distintivo. É a escolha ideal para aplicações de alto desempenho, como componentes de motor, implantes médicos e ferramentas premium, onde a redução do atrito é crítica.

Revestimentos de Óxido e Metálicos (Para Aplicações Específicas)

Esta categoria inclui materiais escolhidos por propriedades ópticas ou elétricas únicas, em vez de pura resistência mecânica.

- Óxido de Índio Estanho (ITO): Um material crucial na eletrônica moderna. O ITO é único porque é eletricamente condutor e opticamente transparente, tornando-o essencial para LCDs, telas de plasma e painéis de toque.

- Estanho de Zinco (ZnSn): Usado principalmente na fabricação de vidro de baixa emissividade (low-e) para janelas. Este revestimento reflete a energia térmica, melhorando o isolamento.

- Ouro (e outros metais preciosos): Usado tanto por sua aparência decorativa clássica quanto por suas propriedades funcionais, como alta condutividade e resistência à corrosão em eletrônicos.

Compreendendo as Compensações

A escolha de um material PVD envolve o equilíbrio de prioridades concorrentes. Não existe um único material "melhor", apenas o mais apropriado para um objetivo específico.

Custo vs. Desempenho

Revestimentos padrão como Nitreto de Titânio (TiN) oferecem um equilíbrio fantástico entre desempenho e custo-benefício para muitas aplicações. Materiais mais especializados como Carbono Tipo Diamante (DLC) proporcionam desempenho superior, mas a um preço significativamente mais alto.

Estética vs. Funcionalidade

Para itens decorativos como relógios ou torneiras, a cor e o acabamento (por exemplo, o prateado do CrN ou o dourado do TiN) são os principais impulsionadores. Para uma broca industrial, a resistência ao desgaste em alta temperatura de um material como o AlCr é a única coisa que importa, independentemente de sua aparência.

Compatibilidade com o Substrato

O material base que está sendo revestido desempenha um papel na seleção do material. A adesão e o desempenho final da camada PVD dependem de sua compatibilidade química e física com o substrato ao qual está sendo aplicada.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão final deve ser guiada pelo objetivo principal que você precisa alcançar para o seu produto.

- Se o seu foco principal é a máxima dureza e resistência ao desgaste para ferramentas: Priorize revestimentos de nitreto como TiN e AlCr, ou selecione DLC para as aplicações de alto desempenho mais exigentes.

- Se o seu foco principal é um acabamento decorativo com alta durabilidade: Considere TiN ou ZrN para tons dourados e CrN para um acabamento prateado ou cromado clássico e resistente.

- Se o seu foco principal são propriedades eletrônicas ou ópticas especializadas: Sua escolha é definida pela função, como o uso de ITO transparente e condutor para displays ou ZnSn para vidro térmico.

Em última análise, selecionar o material PVD correto é como você transforma um componente padrão em um produto de alto desempenho, durável e visualmente atraente.

Tabela Resumo:

| Tipo de Material | Exemplos Comuns | Propriedades Chave | Aplicações Típicas |

|---|---|---|---|

| À Base de Nitretos | Nitreto de Titânio (TiN), Nitreto de Zircônio (ZrN), Nitreto de Cromo (CrN) | Dureza Extrema, Resistência ao Desgaste e à Corrosão | Ferramentas de Corte, Peças Automotivas, Ferragens Decorativas |

| À Base de Carbono | Carbono Tipo Diamante (DLC) | Dureza Extrema, Baixo Atrito, Acabamento Preto | Componentes de Motor de Alto Desempenho, Implantes Médicos |

| Óxido/Metálico | Óxido de Índio Estanho (ITO), Ouro | Eletricamente Condutor, Opticamente Transparente, Resistência à Corrosão | Displays LCD, Painéis de Toque, Eletrônicos |

Pronto para encontrar o revestimento PVD perfeito para sua aplicação?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de revestimento e ciência dos materiais. Seja você desenvolvendo ferramentas de corte, acabamentos decorativos ou componentes eletrônicos avançados, nossa experiência pode ajudá-lo a selecionar e aplicar o material PVD ideal para aprimorar o desempenho, a durabilidade e a aparência do seu produto.

Vamos discutir os requisitos do seu projeto e alcançar resultados superiores juntos. Entre em contato com nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

- Célula Eletrolítica Eletroquímica para Avaliação de Revestimentos

- Eletrodo de Disco de Platina Rotativo para Aplicações Eletroquímicas

As pessoas também perguntam

- Quais são os três tipos de revestimento? Um guia para revestimentos arquitetônicos, industriais e de finalidade especial

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada

- O que é um filme de revestimento de diamante? Uma Camada Fina de Diamante para Desempenho Extremo

- O que é revestimento de diamante CVD? Cultive uma camada de diamante super-dura e de alto desempenho

- O revestimento de diamante vale a pena? Maximize a vida útil e o desempenho do componente