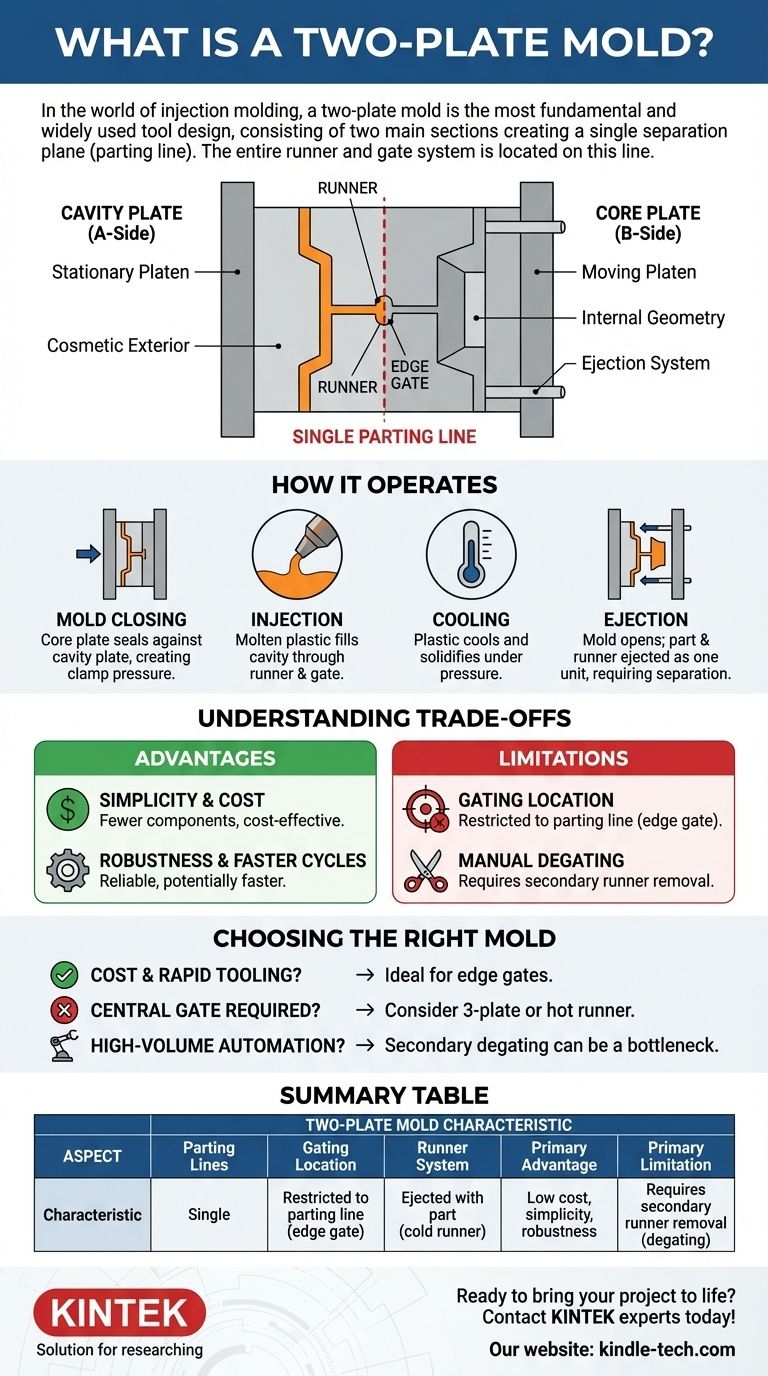

No mundo da moldagem por injeção, o molde de duas placas é o projeto de ferramenta mais fundamental e amplamente utilizado. Ele consiste em duas seções principais, um lado da cavidade (lado A) e um lado do núcleo (lado B), que se encontram para formar um único plano de separação, conhecido como linha de partição. Todo o sistema de entrega do plástico — o canal de alimentação (runner) e a porta (gate) — está localizado nesta linha de partição, o que significa que a peça e seu canal de alimentação anexado são ejetados juntos.

O princípio central de um molde de duas placas é sua simplicidade. Ao ter apenas um plano de partição, o projeto é direto e econômico, mas essa simplicidade também restringe onde o plástico pode ser injetado e frequentemente exige a remoção manual do sistema de canal de alimentação.

A Anatomia de um Molde de Duas Placas

Para entender sua função, você deve primeiro entender seus componentes centrais. O projeto é elegante em sua simplicidade, com cada parte servindo a um propósito direto.

As Placas de Núcleo e Cavidade

Um molde de duas placas é construído a partir de duas metades principais. A placa da cavidade, ou "lado A", geralmente forma o exterior cosmético da peça e é montada na placa estacionária da máquina de moldagem por injeção.

A placa do núcleo, ou "lado B", forma a geometria interna da peça e contém o sistema de ejeção. Esta metade é montada na placa móvel.

A Linha de Partição Única

Esta é a característica definidora de um molde de duas placas. A linha de partição é a superfície única onde as placas do núcleo e da cavidade se encontram. Quando o ciclo de moldagem é concluído, o molde se separa apenas ao longo deste plano.

O Sistema de Canal de Alimentação e Porta

O canal de alimentação (runner) é um canal usinado na superfície da linha de partição que guia o plástico derretido do bico da máquina até a peça.

A porta (gate) é a pequena abertura localizada onde o canal de alimentação encontra a cavidade da peça. Em um molde de duas placas, a porta deve estar localizada diretamente na linha de partição, geralmente na borda da peça. Isso é frequentemente chamado de "porta de borda".

O Sistema de Ejeção

Alojado dentro do núcleo (lado B) do molde, o sistema de ejeção consiste em pinos ou outros mecanismos. Depois que a peça esfria e o molde se abre, esses pinos avançam para ejetar a peça acabada e seu sistema de canal de alimentação anexado.

Como um Molde de Duas Placas Opera

O ciclo operacional é direto e eficiente, dividido em quatro estágios claros.

Estágio 1: Fechamento do Molde

A placa móvel empurra a placa do núcleo para a frente até que ela se sele firmemente contra a placa da cavidade estacionária, criando um aperto de alta pressão ao longo da linha de partição.

Estágio 2: Injeção

O plástico derretido é injetado sob alta pressão. Ele viaja através do sistema de canal de alimentação e entra na cavidade através da porta até que a peça esteja totalmente formada.

Estágio 3: Resfriamento

O plástico é mantido sob pressão e permitido esfriar e solidificar dentro do molde, assumindo a forma da cavidade.

Estágio 4: Ejeção

A placa móvel recua, separando o molde na linha de partição. A peça e seu canal de alimentação anexado ficam presos ao lado do núcleo até que o sistema de ejeção seja ativado, empurrando-os para fora como uma única unidade. O canal de alimentação deve então ser separado da peça manual ou roboticamente.

Entendendo as Trocas (Trade-offs)

A simplicidade que torna o molde de duas placas tão comum também introduz limitações específicas. Entender essas trocas é fundamental para tomar decisões sólidas de projeto e fabricação.

Vantagem: Simplicidade e Custo

Com menos componentes e uma ação mecânica mais simples, os moldes de duas placas são os mais econômicos para projetar, fabricar e manter. Sua confiabilidade é um resultado direto dessa simplicidade.

Vantagem: Robustez e Ciclos Mais Rápidos

Menos peças móveis significam menos pontos potenciais de falha. A ação simples de abrir e fechar também pode levar a tempos de ciclo mais rápidos em comparação com projetos de moldes mais complexos.

Limitação: Localização da Porta

Como a porta deve estar na linha de partição, você está restrito a colocá-la no perímetro do componente. Isso deixa uma marca pequena, mas visível (vestígio), onde a porta é aparada, o que pode ser inaceitável para superfícies altamente cosméticas.

Limitação: Remoção Manual ou Secundária da Porta

A peça é ejetada com o canal de alimentação ainda anexado, muito parecido com uma peça em um kit de avião modelo. Isso requer uma operação secundária — seja trabalho manual ou um processo robótico — para separar o canal de alimentação da peça acabada, aumentando o tempo de ciclo e os custos de mão de obra.

Escolhendo o Molde Certo para Sua Peça

A decisão de usar um molde de duas placas depende de equilibrar custo, projeto da peça e requisitos de produção.

- Se seu foco principal for custo-benefício e ferramental rápido: Um molde de duas placas é quase sempre a escolha correta, especialmente para peças onde uma pequena marca de porta na borda é aceitável.

- Se sua peça exigir uma porta central para integridade estrutural ou dinâmica de fluxo: Um projeto de duas placas é inadequado, e você deve explorar um molde de três placas ou de canal quente.

- Se seu foco principal for produção totalmente automatizada e de alto volume: A necessidade de remoção secundária da porta pode ser um gargalo, tornando os moldes mais complexos com separação automática do canal de alimentação um melhor investimento a longo prazo.

Entender as trocas fundamentais deste projeto fundamental permite que você tome uma decisão informada que se alinhe com os objetivos técnicos e financeiros do seu projeto.

Tabela de Resumo:

| Aspecto | Característica do Molde de Duas Placas |

|---|---|

| Linhas de Partição | Linha de partição única |

| Localização da Porta | Restrita à linha de partição (porta de borda) |

| Sistema de Canal de Alimentação | Ejetado com a peça (canal frio) |

| Vantagem Principal | Baixo custo, simplicidade e robustez |

| Limitação Principal | Requer remoção secundária do canal de alimentação (degating) |

Pronto para dar vida ao seu projeto de moldagem por injeção? Escolher o projeto de molde certo é fundamental para equilibrar custo, qualidade e eficiência de produção. Na KINTEK, especializamo-nos em fornecer os equipamentos de laboratório e consumíveis necessários para apoiar seus processos de P&D e produção. Nossa experiência pode ajudá-lo a selecionar a estratégia de ferramental ideal para o projeto específico de sua peça e requisitos de volume. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar seus objetivos de laboratório e fabricação!

Guia Visual

Produtos relacionados

- Moldes de Prensagem Isostática para Laboratório

- Molde de Prensa Cilíndrico para Aplicações de Laboratório

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas para Prensa Quente de Laboratório com Caixa de Vácuo

- Suportes Personalizados de PTFE para Laboratório e Processamento de Semicondutores

- Misturador Interno de Borracha para Laboratório Máquina Amassadeira para Mistura e Amassamento

As pessoas também perguntam

- Como uma Prensa Isostática a Quente (HIP) melhora a densificação de W-Cu? Alcance Densidade Quase Teórica com Alta Pressão

- Como moldes de aço e equipamentos hidráulicos colaboram para moldagem de alta densidade? Otimizar a Preparação do Corpo Verde FGM WC/Cu

- Como os moldes de alta precisão contribuem para a formação da membrana de eletrólito Li6PS5Cl? Alcance Densidade e Espessura Perfeitas

- Para que servem os moldes? Desbloqueando a Produção em Massa de Peças de Precisão

- O que é um molde de prensagem? A Ferramenta de Precisão para Moldar Pós em Pastilhas Sólidas