Em sua essência, a Deposição Química de Vapor (CVD) é um processo para construir um filme fino sólido e de alta qualidade sobre uma superfície. Funciona introduzindo gases reativos específicos, conhecidos como precursores, em uma câmara controlada contendo o objeto a ser revestido (o substrato). Esses gases sofrem então uma reação química na superfície do substrato, depositando a camada de material desejada camada por camada, enquanto um fluxo de gás remove os subprodutos indesejados.

O princípio fundamental da CVD não é simplesmente pulverizar um revestimento, mas sim construir um material átomo por átomo a partir da fase gasosa. Ele transforma precursores químicos voláteis em um filme sólido e de alto desempenho diretamente em uma superfície alvo através de reações químicas precisamente controladas.

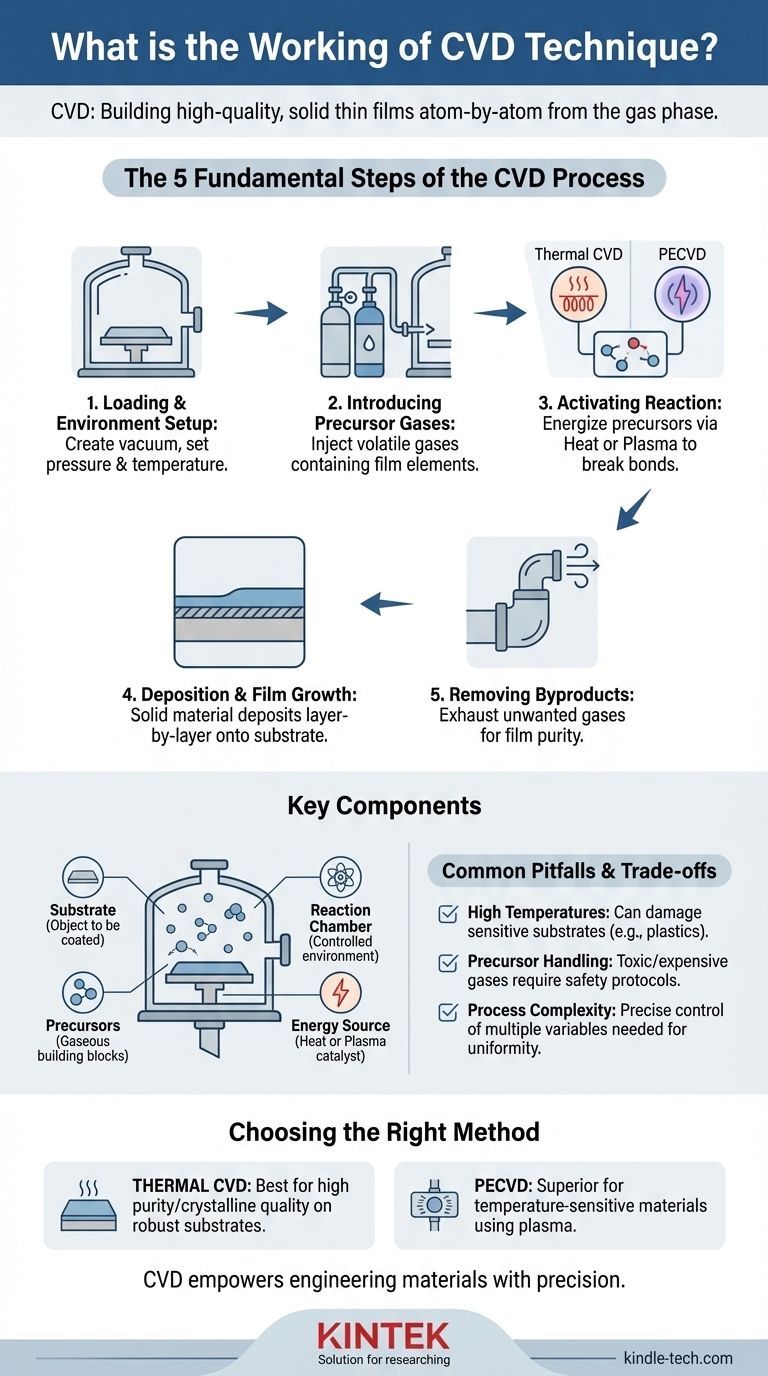

As Etapas Fundamentais do Processo CVD

Para entender como a CVD funciona, é melhor dividi-la em uma sequência de eventos controlados. Cada etapa é crucial para alcançar um filme final uniforme, denso e puro.

Etapa 1: Carregamento e Estabelecimento do Ambiente

Primeiro, o substrato — o material a ser revestido — é colocado dentro de uma câmara de reação selada. O ambiente é então cuidadosamente controlado, muitas vezes criando um vácuo e, em seguida, definindo uma pressão e temperatura específicas.

Este controle inicial é crucial porque remove contaminantes e prepara o palco preciso para as reações químicas subsequentes.

Etapa 2: Introdução dos Gases Precursores

Um ou mais gases precursores voláteis são injetados na câmara. Esses gases contêm os elementos químicos que formarão o filme final.

Por exemplo, para depositar um filme de silício, um gás como o silano ($\text{SiH}_4$) pode ser usado. Às vezes, um gás transportador não reativo é usado para ajudar a transportar os precursores e manter taxas de fluxo estáveis.

Etapa 3: Ativação da Reação Química

Os gases precursores devem ser energizados para reagir e se decompor. Esta é a etapa mais crítica e o que diferencia os vários tipos de CVD.

Os métodos comuns de ativação incluem:

- Calor (CVD Térmica): A câmara e o substrato são aquecidos a uma alta temperatura, fornecendo a energia térmica necessária para quebrar as ligações químicas nos gases precursores.

- Plasma (CVD Assistida por Plasma ou PECVD): Um plasma de RF é gerado na câmara. Este plasma cria íons e radicais altamente reativos que podem reagir em temperaturas muito mais baixas do que na CVD térmica.

Etapa 4: Deposição e Crescimento do Filme

À medida que os precursores reagem ou se decompõem na superfície do substrato aquecido ou perto dela, o material sólido desejado "deposita-se" sobre ele.

Este processo constrói um filme fino ao longo do tempo. Como os precursores estão em estado gasoso, o filme pode crescer uniformemente sobre formas complexas, cobrindo todas as áreas expostas.

Etapa 5: Remoção de Subprodutos

As reações químicas quase sempre criam subprodutos voláteis indesejados. Por exemplo, no exemplo do silano, o gás hidrogênio ($\text{H}_2$) é um subproduto.

Um fluxo de gás constante através da câmara, conectado a um sistema de exaustão, remove continuamente esses subprodutos e quaisquer gases precursores não reagidos, garantindo a pureza do filme em crescimento.

Compreendendo os Componentes Chave e Seus Papéis

O processo CVD depende de alguns componentes centrais trabalhando em conjunto. Entender cada parte esclarece como todo o sistema funciona.

O Substrato

Este é simplesmente o objeto ou material que está sendo revestido. Suas propriedades de superfície e temperatura são fatores críticos que influenciam como o filme adere e cresce.

Os Precursores

Estes são os blocos de construção do filme, entregues em forma gasosa. A escolha dos produtos químicos precursores é vital, pois determina a composição do revestimento final e os subprodutos da reação.

A Câmara de Reação

Este é o coração do sistema — um recipiente selado que permite o controle preciso da pressão, temperatura e atmosfera gasosa. O material da câmara deve ser capaz de suportar as condições do processo sem contaminar o filme.

A Fonte de Energia

Seja um elemento de aquecimento ou um gerador de plasma, a fonte de energia é o catalisador que impulsiona a transformação química de gás para sólido. Ela dita a taxa e a natureza da deposição.

Armadilhas Comuns e Compensações Técnicas

Embora poderosa, a CVD não é uma solução universalmente perfeita. Sua eficácia é regida por uma série de compensações técnicas.

Altas Temperaturas Podem Ser Uma Restrição

A CVD térmica tradicional geralmente requer temperaturas muito altas (várias centenas a mais de mil graus Celsius). Isso pode danificar ou deformar substratos sensíveis à temperatura, como plásticos ou certos componentes eletrônicos.

Manuseio e Custo dos Precursores

Os gases especializados usados como precursores podem ser caros, tóxicos ou altamente inflamáveis. Isso exige um investimento significativo em infraestrutura de segurança e protocolos de manuseio cuidadosos.

Complexidade e Controle do Processo

Atingir um filme uniforme e de alta qualidade requer controle preciso sobre múltiplas variáveis simultaneamente: taxas de fluxo de gás, temperatura, pressão e limpeza da câmara. Qualquer desvio pode levar a defeitos no produto final.

Como Aplicar Isso ao Seu Projeto

Sua escolha do método CVD depende inteiramente dos requisitos do seu substrato e das propriedades desejadas do filme final.

- Se o seu foco principal for alta pureza e qualidade cristalina: A CVD térmica é frequentemente a melhor escolha, desde que seu substrato possa suportar as altas temperaturas de processamento.

- Se o seu foco principal for revestir materiais sensíveis à temperatura: A CVD Assistida por Plasma (PECVD) é a opção superior, pois permite a deposição em temperaturas muito mais baixas.

- Se o seu foco principal for cobertura uniforme em formas 3D complexas: A natureza gasosa do processo CVD torna-o inerentemente bem adequado para criar revestimentos conformais que são difíceis de alcançar com métodos de linha de visão.

Em última análise, dominar o processo CVD permite que você engenheire materiais com precisão a partir do nível molecular.

Tabela de Resumo:

| Etapa do Processo CVD | Função Principal |

|---|---|

| 1. Configuração do Ambiente | Carregar o substrato e estabelecer pressão/temperatura controladas. |

| 2. Introdução do Gás | Injetar gases precursores voláteis na câmara. |

| 3. Ativação da Reação | Energizar os gases via calor ou plasma para iniciar a decomposição. |

| 4. Deposição do Filme | Material sólido deposita-se camada por camada sobre o substrato. |

| 5. Remoção de Subprodutos | Sistema de exaustão remove gases indesejados, garantindo a pureza do filme. |

Pronto para Engenhar Seus Materiais com Precisão?

Compreender as minúcias da CVD é o primeiro passo. Implementá-la com sucesso requer o equipamento e a experiência corretos. A KINTEK é especializada em equipamentos de laboratório e consumíveis de alto desempenho para todas as suas necessidades de deposição, quer você esteja trabalhando com CVD térmica para filmes de alta pureza ou PECVD para substratos sensíveis à temperatura.

Nossas soluções ajudam você a obter revestimentos uniformes e de alta qualidade para aplicações em semicondutores, pesquisa e materiais avançados. Deixe que nossos especialistas o orientem para a configuração ideal para o seu projeto.

Entre em contato com a KINTEK hoje mesmo para discutir como nossos sistemas CVD podem avançar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura