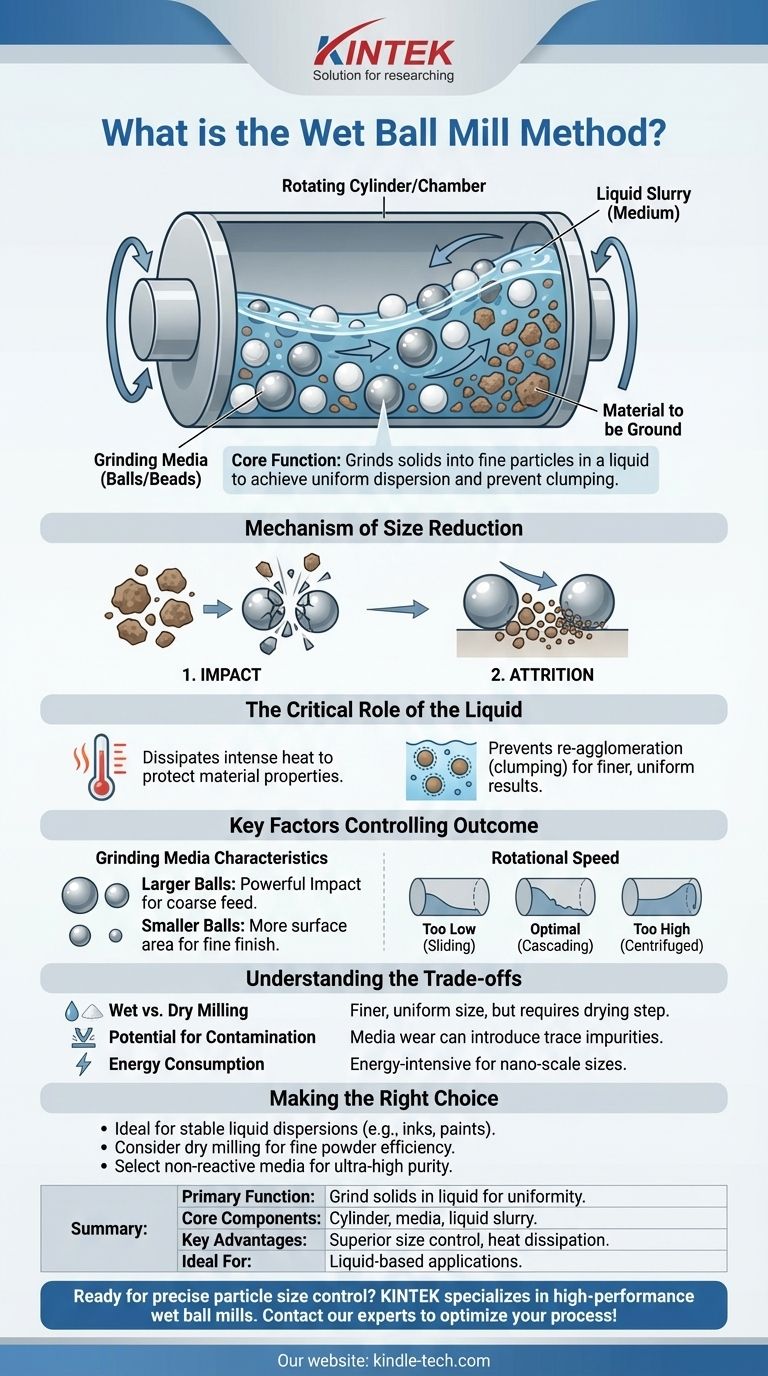

Em sua essência, o método de moinho de bolas úmido é um processo mecânico usado para triturar materiais sólidos em partículas extremamente finas dentro de um meio líquido. Um cilindro rotativo contendo meios de moagem duros, como bolas de cerâmica ou aço, tomba e colide com o material. Este impacto contínuo e de alta energia quebra o material através de repetidas fraturas e atrito.

O verdadeiro propósito da moagem úmida não é apenas reduzir o tamanho das partículas, mas alcançar uma dispersão altamente uniforme e estável de partículas finas dentro de um líquido, prevenindo o agrupamento e a agregação comuns em processos de moagem a seco.

Como Funciona o Processo de Moinho de Bolas Úmido

A elegância do moinho de bolas reside em seu princípio simples, mas sua eficácia é determinada pela interação precisa de seus componentes. Compreender esse mecanismo é fundamental para controlar o produto final.

Os Componentes Essenciais

Um sistema de moinho de bolas úmido é construído a partir de três elementos primários. O primeiro é o cilindro oco ou câmara que contém todo o processo.

Dentro desta câmara está o meio de moagem — tipicamente bolas ou esferas esféricas feitas de um material duro como aço, óxido de zircônio ou cerâmica.

Finalmente, o material sólido a ser moído é misturado com um líquido para formar uma pasta. Esta pasta é o meio no qual toda a ação de moagem ocorre.

O Mecanismo de Redução de Tamanho

À medida que o cilindro gira, ele levanta o meio de moagem ao longo da parede interna. Em um certo ponto, a gravidade supera a força centrífuga, e o meio cai em cascata de volta.

Essa ação de tombamento cria duas forças de moagem primárias: impacto e atrito. Colisões de alta energia (impacto) quebram partículas maiores, enquanto a ação de fricção e cisalhamento entre as bolas (atrito) tritura as partículas para um estado mais fino.

O Papel Crítico do Líquido

O meio líquido não é passivo. Ele serve para dissipar o calor intenso gerado durante a moagem, que de outra forma poderia alterar as propriedades do material.

Mais importante, o líquido envolve cada partícula, impedindo que pós finos reaglomerem ou se agrupem. Isso garante um tamanho de partícula final mais uniforme e fino do que o geralmente alcançável com a moagem a seco.

Fatores Chave que Controlam o Resultado

O tamanho e a distribuição final das partículas não são acidentais. Eles são o resultado direto de várias variáveis controláveis que devem ser otimizadas para cada aplicação específica.

Características do Meio de Moagem

O tamanho e o material das bolas de moagem são primordiais. Bolas maiores e mais pesadas são mais eficazes na quebra de materiais de alimentação grosseiros através de impactos poderosos.

Bolas menores têm mais área de superfície e criam mais pontos de contato, tornando-as mais eficientes para alcançar um produto final muito fino uma vez que a quebra inicial esteja completa.

Velocidade de Rotação

A velocidade de rotação do moinho deve ser cuidadosamente calibrada. Se a velocidade for muito baixa, as bolas simplesmente deslizarão dentro da câmara, proporcionando pouca ação de moagem.

Se a velocidade for muito alta, a força centrífuga prenderá as bolas e o material à parede do cilindro, interrompendo completamente a ação de tombamento. A velocidade ideal cria uma cascata contínua e poderosa.

Compreendendo as Compensações

Embora poderoso, o método de moinho de bolas úmido não é uma solução universal. Suas vantagens vêm com considerações específicas que devem ser ponderadas em relação aos objetivos do seu projeto.

Moagem Úmida vs. Seca

A moagem úmida produz consistentemente um tamanho de partícula mais fino e uniforme. No entanto, requer uma etapa de secagem subsequente se o produto final precisar ser um pó seco, o que adiciona tempo, energia e custo ao processo geral.

Potencial de Contaminação

O impacto e o atrito constantes podem fazer com que o próprio meio de moagem se desgaste com o tempo. Isso pode introduzir quantidades mínimas do material do meio no produto final, um fator crítico para aplicações de alta pureza como produtos farmacêuticos ou eletrônicos.

Consumo de Energia

A moagem em moinho de bolas é um processo intensivo em energia. Alcançar tamanhos de partículas em nanoescala pode exigir longos tempos de moagem, levando a custos operacionais significativos que devem ser considerados na produção.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão de usar a moagem úmida deve ser impulsionada pelos requisitos específicos do seu produto final.

- Se o seu foco principal é criar uma dispersão líquida estável (por exemplo, tintas, pinturas ou pastas): O método de moinho de bolas úmido é a escolha ideal para obter partículas finas e não aglomeradas suspensas em um líquido.

- Se o seu foco principal é produzir um pó seco fino da forma mais eficiente possível: Considere a moagem a seco primeiro para evitar a complexidade e o custo adicionais de um processo de secagem pós-moagem.

- Se o seu foco principal é manter a pureza ultra-alta do produto: Você deve selecionar cuidadosamente meios de moagem não reativos e considerar o potencial desgaste e contaminação no design do seu processo.

Ao compreender esses princípios fundamentais, você pode alavancar efetivamente o método de moinho de bolas úmido para alcançar um controle preciso do tamanho das partículas para sua aplicação específica.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Função Primária | Triturar materiais sólidos em partículas finas dentro de um meio líquido para evitar o agrupamento. |

| Componentes Essenciais | Cilindro rotativo, meio de moagem (bolas/esferas) e uma pasta líquida. |

| Vantagens Chave | Uniformidade superior do tamanho das partículas, dissipação eficaz do calor e dispersões estáveis. |

| Ideal Para | Aplicações que exigem partículas finas em forma líquida (por exemplo, tintas, pinturas, cerâmicas). |

Pronto para alcançar um controle preciso do tamanho das partículas para os materiais do seu laboratório? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo moinhos de bolas adaptados para processos de moagem úmida. Quer você esteja desenvolvendo tintas, revestimentos ou pastas cerâmicas, nossas soluções garantem dispersões uniformes e resultados consistentes. Entre em contato com nossos especialistas hoje para otimizar seu processo de moagem!

Guia Visual

Produtos relacionados

- Moinho de Tambor Horizontal de Laboratório

- Moinho Planetário de Bolas de Laboratório Máquina de Moagem Rotativa de Bolas

- Máquina Moedora Planetária Horizontal de Bola de Laboratório

- Moinho de Bolas Laboratorial Vibratório de Alta Energia Tipo Tanque Duplo

- Gabinete de Moinho de Bolas Planetário de Laboratório Máquina de Moagem Planetária de Bolas

As pessoas também perguntam

- Qual é o benefício de usar frascos e bolas de carboneto de tungstênio (WC) para moagem? Alcançar alta eficiência de moagem de alta energia

- Quais são as vantagens dos frascos de moinho de bolas de poliuretano para nitreto de silício? Garanta Pureza e Prevenção de Contaminação Metálica

- Em que princípio se baseia o moinho de bolas? Impacto e Atrito para Moagem Eficiente

- Por que os potes de moagem e bolas de moagem de zircônia (ZrO2) são recomendados para o processamento de eletrólitos de sulfeto como Li6PS5Cl?

- Por que nitreto de silício ou zircônia são preferidos para moagem de precursores de iodo-vanadato-chumbo? Garanta Resultados de Alta Pureza