Em resumo, o hidrogênio é usado no recozimento como um agente químico ativo. Ele serve a duas funções principais: remover óxidos superficiais para um acabamento limpo e brilhante, e extrair átomos de hidrogênio internos aprisionados que podem causar fragilidade no material.

O propósito central do uso de hidrogênio no recozimento é transformar o processo de simples aquecimento em um refinamento químico direcionado. Ele purifica ativamente o material desoxidando sua superfície e removendo contaminantes internos, prevenindo falhas críticas como a fragilização.

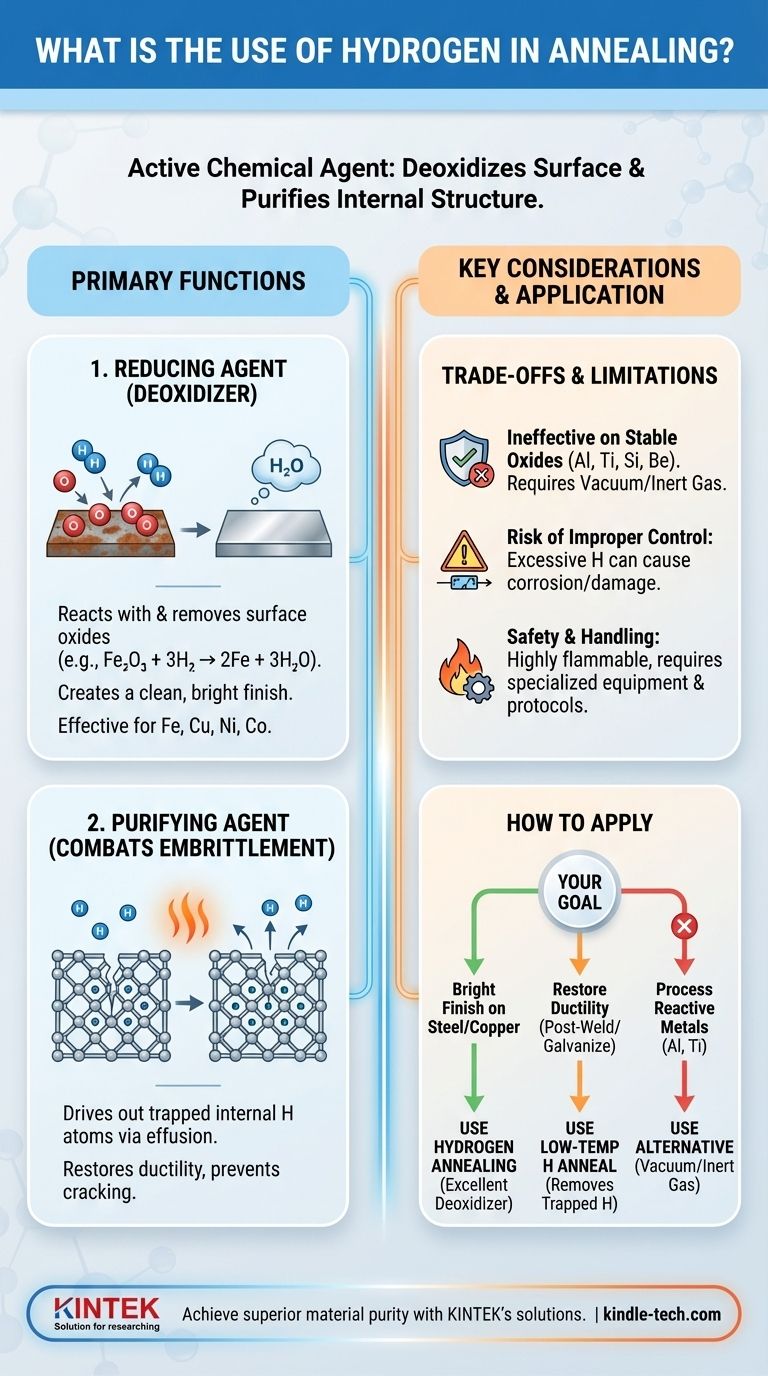

As Funções Primárias do Hidrogênio no Recozimento

O recozimento é um processo de tratamento térmico projetado para aliviar tensões internas e melhorar a ductilidade de um material. A introdução de hidrogênio na atmosfera do forno adiciona um componente químico poderoso a este processo físico.

Como Agente Redutor (Desoxidante)

Muitos metais, especialmente ferro, cobre e níquel, formam óxidos em sua superfície quando expostos ao ar. Essas camadas de óxido podem ser prejudiciais à qualidade e aparência do produto final.

O hidrogênio atua como um agente redutor, o que significa que ele reage quimicamente e remove esses óxidos. Nas altas temperaturas do forno de recozimento, o hidrogênio se liga aos átomos de oxigênio no óxido metálico, formando vapor de água (H₂O) que é então levado embora. Isso deixa para trás uma superfície metálica pura, limpa e brilhante.

Como Agente Purificador para Combater a Fragilização

Certos processos de fabricação, como soldagem, galvanoplastia ou zincagem, podem introduzir hidrogênio atômico na estrutura interna do metal. Esses átomos aprisionados podem causar uma condição séria conhecida como fragilização por hidrogênio.

A fragilização por hidrogênio reduz significativamente a ductilidade do metal, tornando-o quebradiço e propenso a rachaduras sob tensão. O recozimento em uma atmosfera rica em hidrogênio ajuda a reverter isso. O processo, conhecido como efusão, usa calor para dar aos átomos de hidrogênio aprisionados a energia para difundir para fora do material, restaurando sua integridade.

Os Mecanismos Químicos em Ação

Entender como o hidrogênio realiza essas tarefas requer observar as reações impulsionadas pela energia térmica do processo de recozimento.

A Reação de Desoxidação

A reação fundamental para remover um óxido, como o óxido de ferro (ferrugem), é direta. O gás hidrogênio (H₂) reage com o óxido metálico para produzir o metal puro e água.

Para o óxido de ferro, a reação é: Fe₂O₃ + 3H₂ → 2Fe + 3H₂O. Este processo é altamente eficaz para os óxidos de ferro, cobre, níquel e cobalto.

Expulsando o Hidrogênio Aprisionado

A remoção do hidrogênio interno opera no princípio da difusão. Ao aquecer o material em uma atmosfera de hidrogênio, os átomos de hidrogênio aprisionados ganham energia térmica suficiente para se mover através da rede cristalina do metal.

Eles migram para a superfície, onde podem escapar, purificando efetivamente o material do contaminante que causa a fragilização. Isso é mais frequentemente realizado em temperaturas entre 200 °C e 300 °C.

Entendendo as Compensações e Limitações

Embora poderoso, o recozimento com hidrogênio não é uma solução universal. Sua eficácia depende do material e do controle preciso do processo.

Ineficácia em Óxidos Estáveis

O hidrogênio não é forte o suficiente para reduzir os óxidos altamente estáveis formados por certos metais. Materiais como alumínio, titânio, silício e berílio possuem óxidos que não reagem com o hidrogênio sob condições normais de recozimento.

Para esses materiais, métodos alternativos como recozimento a vácuo ou em atmosfera de gás inerte (como argônio) são necessários.

O Risco de Controle Inadequado

A concentração e a taxa de fluxo de hidrogênio são variáveis críticas. Como visto na síntese avançada de materiais, como a produção de grafeno, o hidrogênio é usado para remover carbono amorfo indesejado.

No entanto, o excesso de hidrogênio pode começar a corroer e danificar o material desejado. Este princípio se aplica ao recozimento de metais também; o processo deve ser cuidadosamente otimizado para purificar sem causar danos.

Segurança e Manuseio

Como um gás altamente inflamável, o hidrogênio requer equipamentos especializados e protocolos de segurança rigorosos. Essa complexidade operacional e custo são considerações significativas ao escolher uma atmosfera de recozimento.

Como Aplicar Isso ao Seu Objetivo

A decisão de usar o recozimento com hidrogênio depende inteiramente do material com o qual você está trabalhando e do resultado desejado.

- Se seu foco principal é um acabamento brilhante e livre de óxidos em peças de aço ou cobre: O recozimento com hidrogênio é uma excelente escolha por suas propriedades desoxidantes eficazes.

- Se seu foco principal é restaurar a ductilidade após soldagem ou zincagem: Um recozimento com hidrogênio a baixa temperatura é o remédio específico para remover o hidrogênio aprisionado e prevenir a fragilização.

- Se seu foco principal é processar alumínio, titânio ou outros metais reativos: Você deve usar uma alternativa como recozimento a vácuo ou com gás inerte, pois o hidrogênio não reduzirá seus óxidos estáveis.

Em última análise, usar o hidrogênio corretamente eleva o recozimento de um simples tratamento térmico para um processo preciso de purificação química.

Tabela de Resumo:

| Função | Mecanismo | Benefício Principal |

|---|---|---|

| Agente Redutor | Reage com óxidos superficiais (ex: Fe₂O₃) para formar vapor de água. | Cria um acabamento brilhante e livre de óxidos. |

| Agente Purificador | O calor força os átomos de hidrogênio internos aprisionados a saírem do metal (efusão). | Previne a fragilização por hidrogênio, restaurando a ductilidade. |

Alcance pureza e desempenho superiores do material com as soluções de recozimento com hidrogênio da KINTEK.

Nosso equipamento de laboratório especializado é projetado para controle preciso da atmosfera de hidrogênio, garantindo desoxidação eficaz e remoção de hidrogênio para metais como aço, cobre e níquel. Isso previne a fragilização e entrega o acabamento limpo e brilhante que sua aplicação exige.

Entre em contato conosco hoje para discutir como nossos sistemas de recozimento podem aprimorar as capacidades e a qualidade do material do seu laboratório.

Entre em contato com nossos especialistas →

Guia Visual

Produtos relacionados

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Para que são usados os fornos a hidrogênio? Alcance Pureza e Velocidade no Processamento de Alta Temperatura

- Por que é necessária a manutenção de uma atmosfera redutora de hidrogênio para o recozimento de tungstênio? Garanta a pureza no processamento em alta temperatura

- O que é tratamento térmico em atmosfera de hidrogênio? Obtenha Pureza e Brilho de Superfície Superiores

- O que é recozimento com hidrogênio? Alcance Propriedades Superiores do Material com Recozimento Brilhante

- Quando seria necessário usar uma atmosfera controlada? Prevenir Contaminação e Controlar Reações