Em sua essência, a extrusão de rosca dupla é um processo de fabrico contínuo que utiliza duas roscas rotativas e interligadas dentro de um cilindro aquecido para processar materiais. É excelente para fundir, misturar intensivamente e moldar polímeros, produtos alimentares ou produtos químicos com um alto grau de controlo. Este método é o padrão da indústria para criar compostos plásticos complexos, materiais de engenharia e produtos alimentares texturizados.

A vantagem essencial da extrusão de rosca dupla sobre outros métodos é o seu controlo e capacidade de mistura inigualáveis. O design modular das roscas permite uma adaptação precisa do processo para misturar múltiplos ingredientes, remover voláteis indesejados e criar materiais altamente uniformes e especializados numa única operação eficiente.

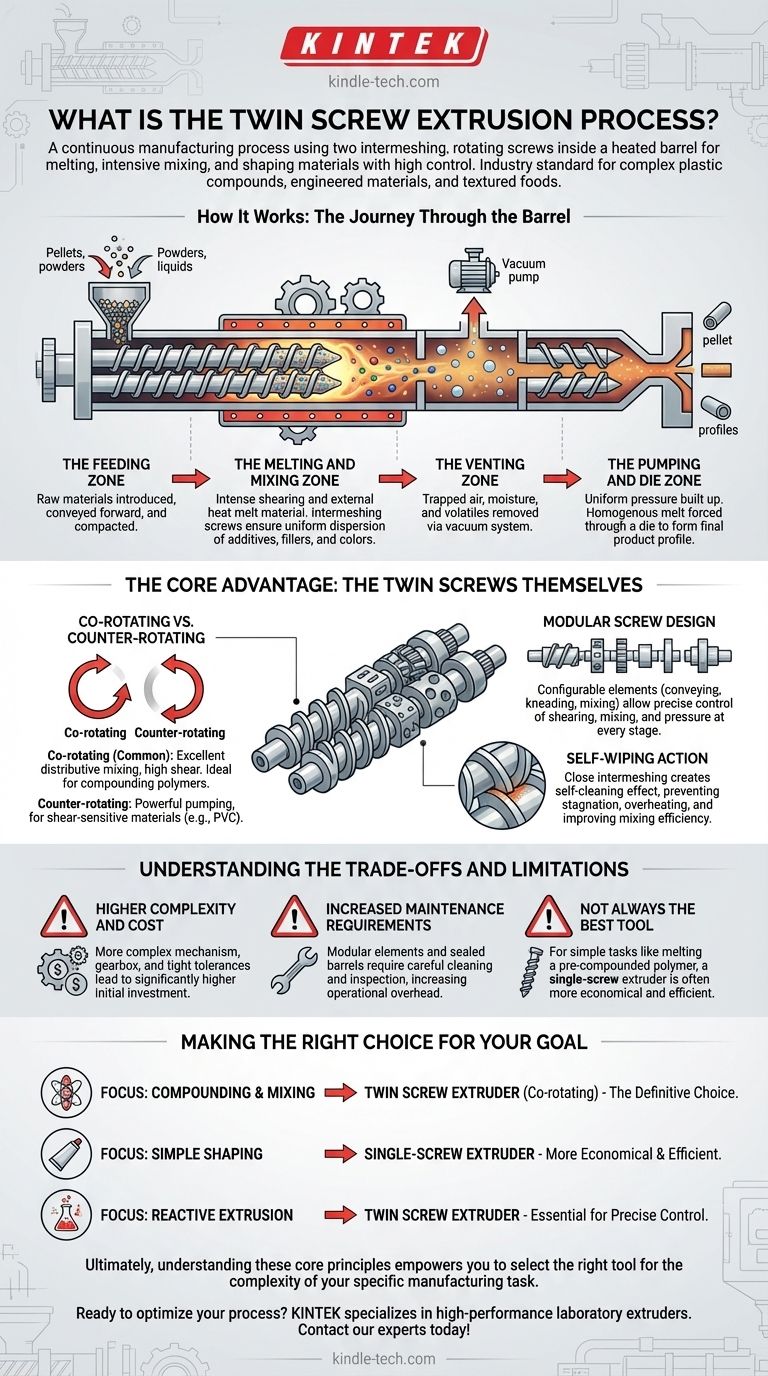

Como Funciona: A Viagem Através do Cilindro

O processo pode ser entendido como uma sequência de zonas distintas, cada uma com uma função específica. As matérias-primas — frequentemente em forma de pastilhas, pó ou líquido — são transformadas à medida que viajam da tremonha de alimentação até à matriz final.

A Zona de Alimentação

As matérias-primas são introduzidas no cilindro da extrusora através de uma tremonha. As secções iniciais da rosca são concebidas simplesmente para transportar este material para a frente e começar a compactá-lo.

A Zona de Fusão e Mistura

É aqui que ocorre o trabalho de transformação. À medida que o material se desloca ao longo do cilindro, aquecedores externos e a intensa ação de cisalhamento gerada pelas roscas derretem-no num fluido viscoso, ou "fusão". As roscas interligadas amassam e dobram o material, garantindo que quaisquer aditivos, cargas ou cores sejam dispersos com extrema uniformidade.

A Zona de Ventilação

Para muitas aplicações, é fundamental remover o ar aprisionado, a humidade ou outras substâncias voláteis da fusão. Secções específicas do cilindro podem ser abertas e ligadas a um sistema de vácuo, permitindo que estes gases escapem antes da formação do produto final.

A Zona de Bombeamento e Matriz

Na secção final, o design da rosca muda para construir uma pressão uniforme. Esta fusão homogénea e pressurizada é então forçada através de uma abertura moldada, conhecida como matriz, que forma o perfil final do produto — como pastilhas, chapas, tubos ou filamentos.

A Vantagem Central: As Próprias Rosca Duplas

O poder desta tecnologia reside na interação sofisticada entre as duas roscas. Esta interação proporciona capacidades de processo impossíveis de alcançar com uma extrusora de rosca simples.

Roscas Co-rotativas vs. Contra-rotativas

As roscas podem girar na mesma direção (co-rotativas) ou em direções opostas (contra-rotativas). Os designs co-rotativos são os mais comuns, pois proporcionam uma excelente mistura distributiva e alto cisalhamento, tornando-os ideais para a composição de polímeros com aditivos. Os designs contra-rotativos criam uma poderosa ação de bombeamento, útil para processar materiais sensíveis ao cisalhamento, como o PVC.

Design Modular da Rosca

Ao contrário de uma rosca sólida única, os eixos numa extrusora de rosca dupla são equipados com vários elementos modulares. Estes incluem elementos de transporte, blocos de amassar e engrenagens de mistura. Os engenheiros podem organizar estes elementos numa sequência específica para controlar com precisão a quantidade de cisalhamento, mistura e pressão aplicada ao material em cada fase.

Ação de Auto-Limpeza

A interligação apertada das roscas cria um efeito de autolimpeza. À medida que giram, uma rosca limpa a superfície da outra, impedindo que o material estagne ou sobreaqueça. Isto garante um tempo de residência consistente para o material e melhora significativamente a eficiência da mistura.

Compreender as Compensações e Limitações

Embora poderosa, a extrusão de rosca dupla não é uma solução universal. Compreender as suas limitações é fundamental para tomar uma decisão informada.

Maior Complexidade e Custo

As extrusoras de rosca dupla são mecanicamente mais complexas do que as suas congéneres de rosca simples. A caixa de velocidades necessária para acionar dois eixos interligados, juntamente com as tolerâncias de fabrico mais apertadas, resulta num investimento de capital inicial significativamente mais elevado.

Aumento dos Requisitos de Manutenção

A complexidade que proporciona versatilidade também exige uma manutenção mais rigorosa. Os elementos modulares da rosca e as secções do cilindro firmemente vedadas requerem uma limpeza e inspeção cuidadosas, levando a custos operacionais mais elevados.

Nem Sempre a Melhor Ferramenta

Para tarefas simples, como fundir um polímero único e pré-composto para formar um tubo ou uma película, a mistura intensa de uma extrusora de rosca dupla é desnecessária. Nestes casos, uma extrusora de rosca simples, mais simples e económica, é frequentemente a escolha superior.

Tomar a Decisão Certa para o Seu Objetivo

A decisão de utilizar um processo de rosca dupla depende inteiramente da complexidade do seu material e dos requisitos do seu produto final.

- Se o seu foco principal for a composição e mistura: Deve misturar polímeros com cargas, aditivos ou múltiplos corantes. A mistura intensa e controlável de uma extrusora de rosca dupla co-rotativa é a escolha definitiva.

- Se o seu foco principal for a moldagem simples de um único material: Está simplesmente a fundir e a formar um composto pré-fabricado numa forma final (como um tubo ou chapa). Uma extrusora de rosca simples é quase sempre a solução mais económica e eficiente.

- Se o seu foco principal for a extrusão reativa: Precisa de iniciar uma reação química dentro da fusão. O controlo preciso da temperatura e a distribuição do tempo de residência de uma extrusora de rosca dupla são essenciais para esta aplicação avançada.

Em última análise, a compreensão destes princípios fundamentais permite-lhe selecionar a ferramenta certa para a complexidade da sua tarefa de fabrico específica.

Tabela de Resumo:

| Característica Principal | Descrição | Benefício |

|---|---|---|

| Roscas Interligadas | Duas roscas giram dentro de um cilindro. | Proporciona mistura superior e ação de autolimpeza. |

| Design Modular | Os elementos da rosca podem ser reconfigurados. | Permite a adaptação precisa do cisalhamento, mistura e pressão. |

| Múltiplas Zonas de Processo | Inclui zonas de alimentação, fusão, ventilação e matriz. | Permite tarefas complexas (ex: desgaseificação) num único processo contínuo. |

| Co-rotativo vs. Contra-rotativo | As roscas giram na mesma direção ou em direções opostas. | Co-rotativo: ideal para composição; Contra-rotativo: bom para materiais sensíveis ao cisalhamento. |

Pronto para otimizar o seu processo de composição ou desenvolvimento de materiais?

Na KINTEK, especializamo-nos no fornecimento de equipamentos de laboratório de alto desempenho, incluindo extrusoras, para satisfazer as suas necessidades precisas de I&D e produção. Quer esteja a desenvolver novos compostos poliméricos, materiais de engenharia ou produtos químicos especializados, a nossa experiência pode ajudá-lo a alcançar uma uniformidade de mistura superior e eficiência de processo.

Contacte os nossos especialistas hoje mesmo para discutir como a tecnologia de extrusão correta pode acelerar a sua inovação e melhorar a qualidade do seu produto.

Guia Visual

Produtos relacionados

- Fabricante Personalizado de Peças de PTFE Teflon para Pinças de PTFE

- Instrumento de peneiramento eletromagnético tridimensional

- Misturador Rotativo de Disco de Laboratório para Mistura e Homogeneização Eficiente de Amostras

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

As pessoas também perguntam

- Quais são as vantagens de usar moldes de politetrafluoroetileno (PTFE) para a preparação de filmes compósitos de poliuretano ureia à base de água (WBPUU)?

- Por que uma carcaça de PTFE é usada em experimentos de estabilidade de estanho líquido? Alcance Isolamento Térmico e Precisão Superiores

- Por que é necessário utilizar suportes de amostra de PTFE na niquelagem química? Garanta a Integridade do Processo

- Como as juntas de PTFE são utilizadas para a condutividade do eletrólito POEGMA? Garanta precisão nas medições eletroquímicas

- Por que os moldes de politetrafluoretileno (PTFE) são preferidos para filmes de siloxano curados por UV? Garanta a liberação de amostras sem danos