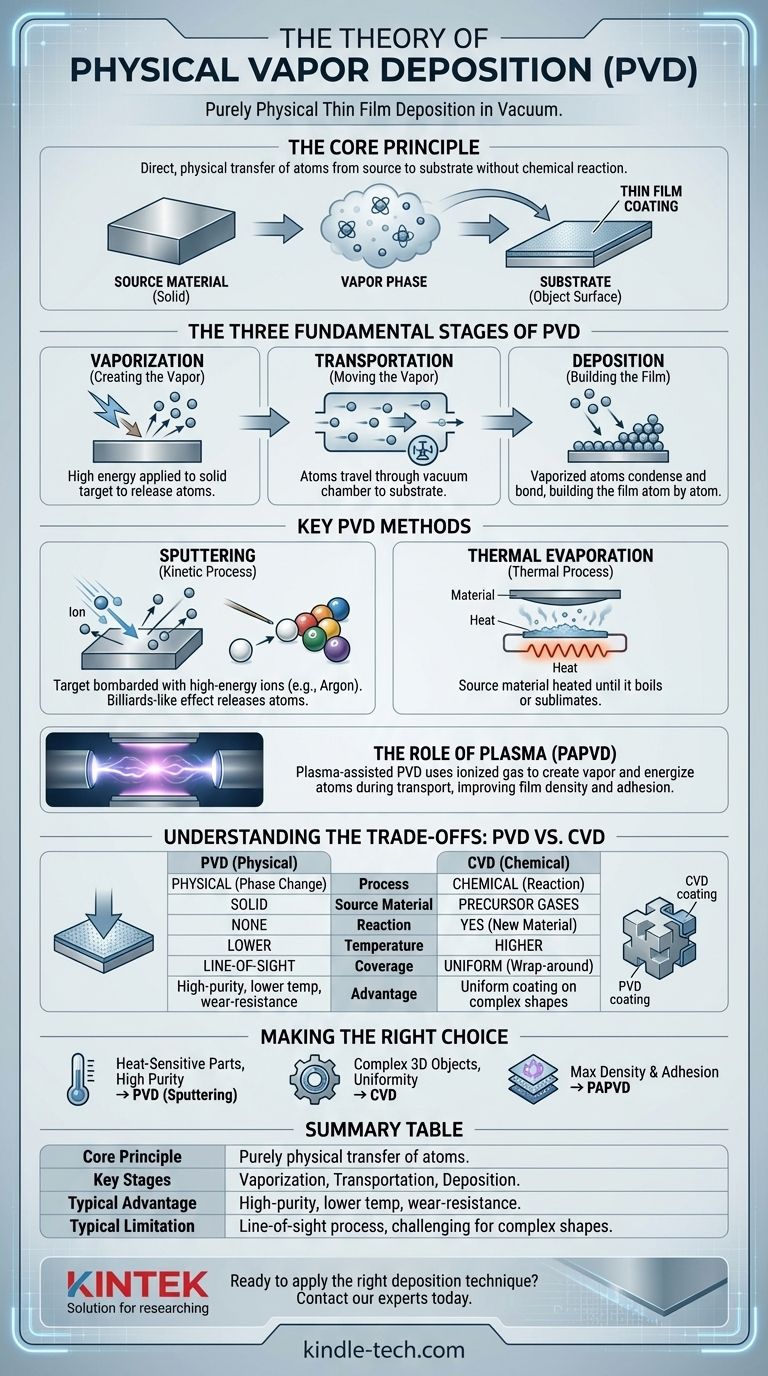

Em sua essência, a teoria da Deposição Física de Vapor (PVD) descreve uma família de processos que criam filmes finos e revestimentos por meios puramente físicos. O processo envolve pegar um material sólido, transformá-lo em vapor no vácuo e, em seguida, permitir que esse vapor se condense na superfície de um objeto (o substrato). Este é fundamentalmente um processo de mudança de fase, semelhante à água que evapora e condensa como orvalho, mas realizado com materiais sólidos em um ambiente altamente controlado.

A Deposição Física de Vapor não é um método único, mas uma categoria de técnicas baseadas a vácuo. Sua teoria unificadora é a transferência física direta de átomos de uma fonte para um substrato, criando um revestimento de alto desempenho sem iniciar uma reação química na superfície alvo.

As Três Etapas Fundamentais da PVD

Todo processo de PVD, independentemente da tecnologia específica utilizada, pode ser dividido em três estágios essenciais. Compreender esta sequência é fundamental para apreender a teoria central.

Estágio 1: Vaporização (Criação do Vapor)

A primeira etapa é gerar um vapor a partir do material fonte, frequentemente chamado de "alvo". Isso é conseguido fornecendo uma grande quantidade de energia ao material sólido.

Os dois métodos principais para isso são a pulverização catódica (sputtering) e a evaporação térmica.

Estágio 2: Transporte (Movimentação do Vapor)

Uma vez que os átomos são liberados do material fonte, eles viajam através de uma câmara de vácuo em direção ao substrato.

O vácuo é fundamental. Ele remove outros átomos e moléculas (como oxigênio e nitrogênio) que poderiam colidir com o material vaporizado, causar contaminação ou impedir seu caminho até o substrato.

Estágio 3: Deposição (Construção do Filme)

Na etapa final, os átomos vaporizados chegam à superfície do substrato, onde esfriam, condensam e se ligam.

Este processo se acumula, átomo por átomo, para formar um filme fino e sólido. As propriedades deste filme — sua densidade, adesão e estrutura — são fortemente influenciadas pela energia dos átomos que chegam e pela condição do substrato.

Métodos Chave de PVD Explicados

Os diferentes "tipos" de PVD são distinguidos principalmente pela forma como alcançam o primeiro estágio: a vaporização.

Pulverização Catódica (Sputtering)

A pulverização catódica é um processo cinético. O material alvo é bombardeado com íons de alta energia (tipicamente de um gás inerte como Argônio) que são acelerados em um ambiente de plasma.

Pense nisso como um jogo de bilhar microscópico. Os íons incidentes agem como bolas de taco, atingindo os átomos do material alvo e desalojando-os com energia suficiente para entrar na fase de vapor.

Evaporação Térmica

A evaporação térmica é um conceito mais simples. O material fonte é aquecido na câmara de vácuo até começar a ferver ou sublimar, liberando um vapor.

Isso é frequentemente feito passando uma alta corrente elétrica através de um elemento resistivo que segura o material. É eficaz, mas oferece menos controle sobre a energia dos átomos depositados em comparação com a pulverização catódica.

O Papel do Plasma (PAPVD)

Muitos sistemas modernos de PVD são assistidos por plasma (PAPVD). O plasma, um gás ionizado, é usado tanto para criar o vapor (como na pulverização catódica) quanto para energizar os átomos durante o transporte.

Bombardear o substrato com íons pouco antes e durante a deposição pode limpar a superfície e dar mais energia aos átomos que estão se condensando. Isso resulta em um revestimento mais denso, mais uniforme e com ligação mais forte.

Compreendendo as Trocas: PVD vs. CVD

Um ponto comum de confusão é a diferença entre PVD e Deposição Química de Vapor (CVD). Embora ambos criem filmes finos, suas teorias subjacentes são completamente diferentes.

A Diferença Central: Física vs. Química

Como vimos, PVD é um processo físico. O material do filme final é o mesmo que o material fonte, apenas transferido de um local para outro.

CVD é um processo químico. Ele introduz gases precursores em uma câmara, que então reagem na superfície quente do substrato para formar um filme de um material totalmente novo. O filme final é o produto de uma reação química.

Temperatura e Compatibilidade do Substrato

PVD é geralmente um processo de temperatura mais baixa do que CVD. Isso torna o PVD adequado para revestir materiais que não suportam altas temperaturas, como plásticos ou certas ligas metálicas.

Cobertura e Complexidade ("Poder de Lançamento")

Como o PVD é em grande parte um processo de "linha de visão", onde os átomos viajam em linha reta da fonte para o substrato, pode ser desafiador revestir formas tridimensionais complexas de maneira uniforme.

Os gases CVD podem fluir ao redor de um objeto, muitas vezes resultando em uma cobertura mais uniforme ("envolvimento") em superfícies intrincadas.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de deposição correto requer a compreensão do seu objetivo final.

- Se seu foco principal são revestimentos de alta pureza e resistentes ao desgaste em peças sensíveis ao calor: PVD, particularmente a pulverização catódica, é frequentemente a escolha ideal devido às suas temperaturas de processamento mais baixas e deposição de alta energia.

- Se seu foco principal é obter um revestimento perfeitamente uniforme em um objeto 3D complexo: A Deposição Química de Vapor (CVD) pode ser mais adequada devido ao seu mecanismo de revestimento não direcional.

- Se seu foco principal é maximizar a densidade e a adesão do seu filme: Procure técnicas de PVD assistida por plasma (PAPVD), que usam bombardeamento iônico para melhorar drasticamente a qualidade do filme.

Compreender esses princípios fundamentais permite que você selecione a estratégia de deposição precisa mais adequada ao seu material e aos seus objetivos de desempenho.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Princípio Central | Transferência puramente física de átomos de uma fonte sólida para um substrato no vácuo. |

| Métodos Principais | Pulverização Catódica (cinética) e Evaporação Térmica (térmica). |

| Estágios Chave | 1. Vaporização 2. Transporte 3. Deposição. |

| Vantagem Típica | Revestimentos de alta pureza e resistentes ao desgaste; temperatura mais baixa que CVD. |

| Limitação Típica | Processo de linha de visão; pode ser desafiador para formas 3D complexas. |

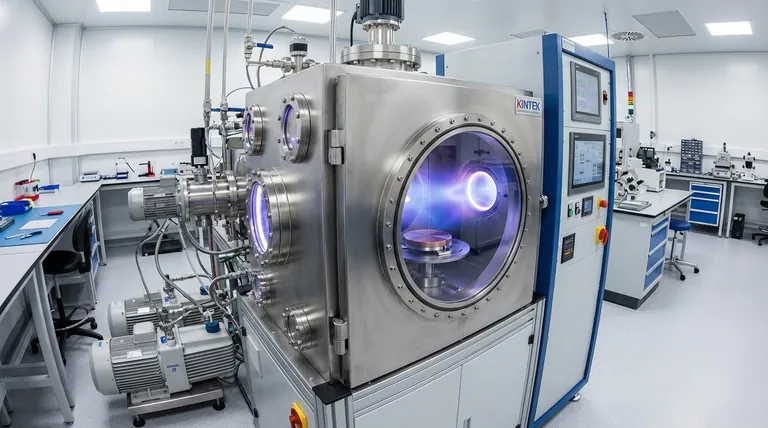

Pronto para aplicar a técnica de deposição correta para o seu projeto?

A KINTEK é especializada em fornecer equipamentos de laboratório avançados e consumíveis para todas as suas necessidades de revestimento de filmes finos. Quer você esteja desenvolvendo novos materiais, aprimorando a durabilidade do produto ou conduzindo pesquisas de precisão, nossa experiência em PVD e tecnologias relacionadas pode ajudá-lo a alcançar resultados superiores.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar os desafios e objetivos específicos do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- O que é o método de crescimento CVD? Um Guia para a Deposição Química a Vapor para a Fabricação de Filmes Finos

- O que é o processamento CVD? Construa filmes finos de alto desempenho com Deposição Química de Vapor

- Qual é o princípio da deposição química de vapor? Desbloqueie o Poder da Deposição de Filmes Finos de Alta Pureza

- Como os padrões de crescimento de diamantes HPHT, CVD e naturais diferem? Descubra a morfologia de gemas de laboratório vs. extraídas

- Quais são as etapas da pulverização catódica (sputtering)? Um guia para a deposição de filmes finos

- Quais são as vantagens do equipamento CVD para compostos intermetálicos? Alcance Precisão e Pureza em Nível Atômico

- Quais são os métodos de deposição em nanotecnologia? Domine PVD e CVD para filmes finos superiores

- Por que um forno CVD horizontal de parede quente de três zonas é usado para revestimentos de Al2TiO5 MOCVD? Domine a uniformidade precisa do revestimento