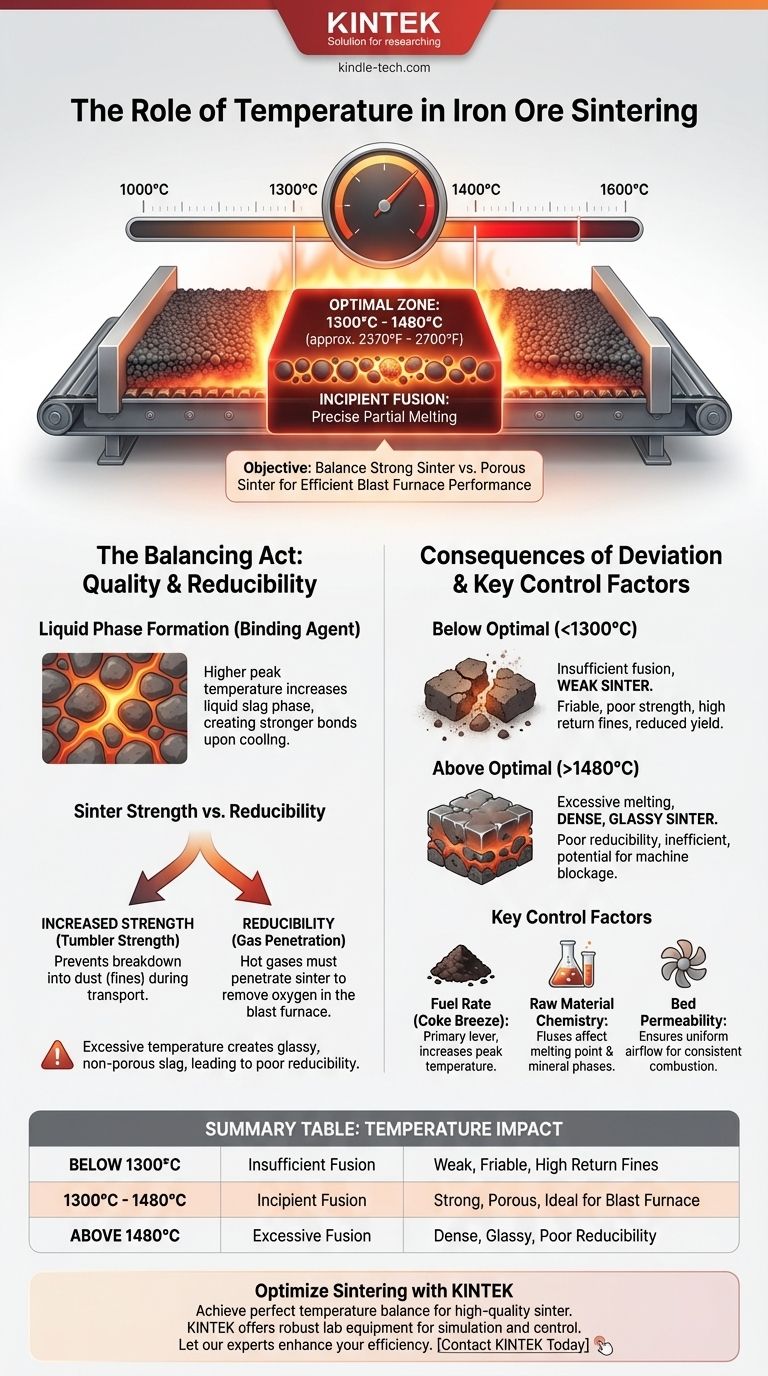

Na sinterização de minério de ferro, a temperatura crítica do processo atingida dentro do leito de sínter tipicamente varia de 1300°C a 1480°C (aproximadamente 2370°F a 2700°F). Esta temperatura não é um único alvo para toda a máquina, mas sim a temperatura máxima atingida na estreita zona de combustão à medida que ela se move para baixo através do leito de material. Atingir esta janela de temperatura específica é fundamental para produzir sínter de alta qualidade.

O objetivo da sinterização não é simplesmente aquecer o material, mas induzir a fusão incipiente—uma fusão parcial precisa. Controlar a temperatura é um ato de equilíbrio entre criar um sínter forte o suficiente para suportar o manuseio e, ao mesmo tempo, poroso o suficiente para ter um desempenho eficiente no alto-forno.

O Papel da Temperatura na Qualidade do Sínter

O perfil de temperatura durante a sinterização dita diretamente as propriedades químicas e físicas finais do produto. É a variável mais importante para controlar a qualidade da matéria-prima do alto-forno.

Alcançando a Fusão Incipiente

O propósito principal do calor, gerado pela combustão do coque miúdo (coke breeze), é criar uma quantidade limitada de uma fase de escória líquida. Este material fundido flui entre as partículas sólidas do minério, atuando como um agente aglutinante. À medida que o material esfria, esta fase líquida solidifica, criando um material forte, poroso e semelhante a clínquer, chamado sínter.

O Impacto na Resistência do Sínter

A quantidade de fase líquida formada é diretamente proporcional à temperatura máxima. Uma temperatura mais alta gera mais líquido, o que geralmente resulta em um sínter mecanicamente mais forte após o resfriamento. Esta resistência, conhecida como resistência ao tamboramento, é vital para evitar que o sínter se desfaça em pó (finos) durante o transporte e o carregamento no alto-forno.

O Efeito na Redutibilidade

Embora a resistência seja importante, o sínter também deve ser redutível. Isso significa que os gases quentes dentro do alto-forno devem ser capazes de penetrar facilmente no sínter para remover o oxigênio dos óxidos de ferro.

Temperaturas muito altas podem criar uma quantidade excessiva de escória vítrea e não porosa. Este sínter "super-fundido", embora muito forte, tem uma redutibilidade muito baixa. Os gases não conseguem penetrá-lo, levando a grandes ineficiências e aumento do consumo de combustível no alto-forno.

Compreendendo as Compensações: A Janela de Temperatura de Sinterização

A faixa de 1300°C a 1480°C não é arbitrária; ela representa uma janela operacional crítica onde propriedades concorrentes são equilibradas. Desviar-se desta janela tem consequências negativas significativas.

O Problema com Baixas Temperaturas (<1300°C)

Operar abaixo da faixa de temperatura ideal não gera fase líquida suficiente.

Isso resulta em sínter fraco que é friável e tem baixa resistência. Ele se desfaz facilmente durante o manuseio, criando um excesso de "finos de retorno" que devem ser ressinterizados, reduzindo o rendimento e a eficiência geral da planta.

O Perigo de Altas Temperaturas (>1480°C)

Exceder a temperatura ideal é muitas vezes mais prejudicial do que operar muito frio.

Isso causa fusão excessiva, levando a um sínter denso, vítreo e pouco redutível. Além disso, temperaturas extremas podem fazer com que o material fundido goteje e bloqueie as barras da grelha da máquina de sínter, levando a atrasos operacionais e manutenção dispendiosos.

Fatores Chave Que Controlam a Temperatura de Sinterização

Os operadores não definem a temperatura diretamente. Em vez disso, eles manipulam várias entradas chave que, coletivamente, determinam o perfil de temperatura dentro do leito de sínter.

Taxa de Combustível (Coque Miúdo)

A quantidade de coque fino misturada à carga de sínter é a principal alavanca para controlar a temperatura. Mais coque fornece mais combustível para a combustão, levando a uma temperatura máxima mais alta. Este é o ajuste mais comum e imediato que os operadores fazem.

Química da Matéria-Prima

A composição química dos minérios de ferro e fundentes (como calcário e dolomita) impacta significativamente a temperatura necessária para a fusão. Os fundentes são adicionados para diminuir o ponto de fusão e formar fases minerais específicas, como ferritas de cálcio, que são ideais tanto para resistência quanto para redutibilidade.

Permeabilidade do Leito

A combustão requer oxigênio. O ar é aspirado através do leito de sínter por grandes ventiladores. Um leito altamente permeável permite um fluxo de ar uniforme e eficiente, levando a uma combustão estável e consistente. A baixa permeabilidade priva a zona de combustão de ar, resultando em temperaturas mais baixas e sinterização incompleta.

Otimizando a Temperatura para o Desempenho do Sínter

Sua estratégia operacional para controle de temperatura deve ser ditada por seus objetivos e desafios de produção específicos.

- Se seu foco principal é maximizar a produtividade: Você pode operar na extremidade superior da faixa de temperatura para garantir uma taxa de queima rápida, mas deve testar constantemente a redutibilidade do sínter para evitar produzir um produto inutilizável para o alto-forno.

- Se seu foco principal é a eficiência do alto-forno: Você deve manter um controle rigoroso da temperatura dentro da janela ideal para produzir sínter com o melhor equilíbrio possível de resistência e redutibilidade, aceitando que isso pode limitar ligeiramente a taxa máxima de produção.

- Se você está experimentando altas taxas de finos de retorno: Este é um sinal claro de que sua temperatura média do leito está muito baixa, resultando em aglomeração fraca. Um leve e controlado aumento na taxa de coque miúdo é a primeira ação corretiva.

Em última análise, dominar a temperatura de sinterização é sobre equilibrar propriedades metalúrgicas concorrentes para criar a matéria-prima ideal para uma operação de alto-forno eficiente e estável.

Tabela Resumo:

| Faixa de Temperatura | Resultado Chave | Impacto na Qualidade do Sínter |

|---|---|---|

| Abaixo de 1300°C | Fusão Insuficiente | Sínter fraco e friável; altos finos de retorno |

| 1300°C - 1480°C (Ótimo) | Fusão Incipiente | Sínter forte e poroso; ideal para alto-forno |

| Acima de 1480°C | Fusão Excessiva | Sínter denso e vítreo; baixa redutibilidade |

Otimize seu processo de sinterização com equipamentos de precisão da KINTEK.

Alcançar o equilíbrio perfeito de temperatura é crítico para produzir sínter de alta qualidade. A KINTEK é especializada em equipamentos de laboratório robustos e confiáveis e consumíveis para testes metalúrgicos e otimização de processos. Nossas soluções ajudam você a simular e controlar com precisão as condições de sinterização, garantindo que seu produto atenda aos rigorosos requisitos de resistência e redutibilidade do alto-forno moderno.

Deixe nossos especialistas ajudá-lo a aprimorar a qualidade do seu sínter e a eficiência operacional. Entre em contato com a KINTALK hoje para discutir suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Por que é necessário um alto vácuo para a sinterização de Ti-43Al-4Nb-1Mo-0.1B? Garanta Pureza e Tenacidade à Fratura

- Por que os corpos verdes produzidos por jateamento de aglutinante devem passar por tratamento em um forno de sinterização a vácuo?

- O que é sinterização a vácuo? Alcance Pureza e Desempenho Inigualáveis para Materiais Avançados

- O que é uma reação de sinterização? Transformar Pós em Sólidos Densos Sem Fundir

- Como um forno de sinterização a vácuo de alta temperatura facilita o pós-tratamento de revestimentos de Zircônia?