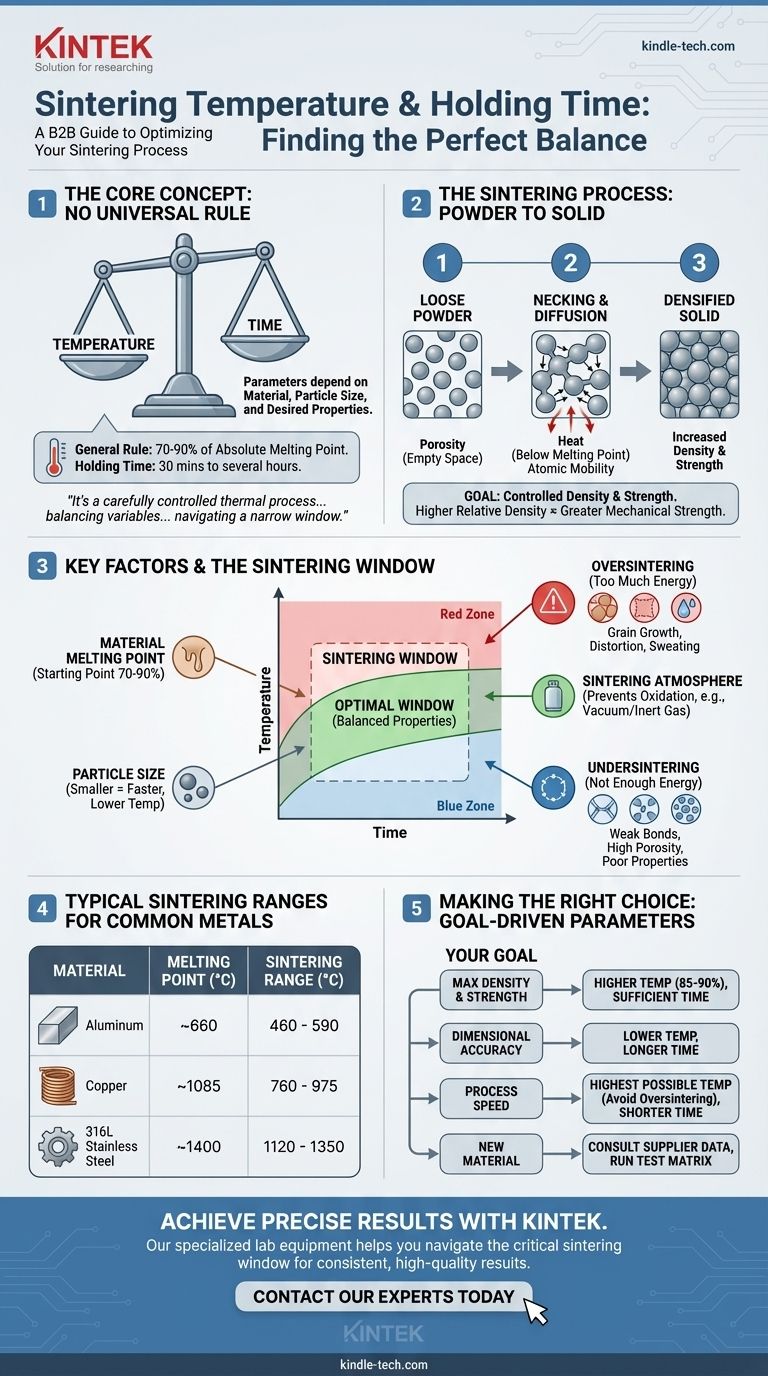

Não existe uma única temperatura e tempo de permanência universais para a sinterização. Estes parâmetros dependem criticamente do material específico que está sendo processado, do tamanho das partículas do pó e das propriedades finais desejadas do componente, como sua densidade e resistência. Como regra geral, a temperatura de sinterização para um metal está tipicamente entre 70% e 90% do seu ponto de fusão absoluto, enquanto o tempo de permanência pode variar de 30 minutos a várias horas.

A sinterização não se trata de atingir um único número mágico para temperatura e tempo. É um processo térmico cuidadosamente controlado onde você equilibra essas duas variáveis com seu material específico para atingir uma densidade e resistência alvo, navegando em uma janela estreita entre uma ligação incompleta e uma peça distorcida.

O Objetivo da Sinterização: Criar um Sólido a Partir do Pó

A sinterização é um processo de microfabricação que transforma uma coleção de partículas de pó soltas em uma massa sólida e coerente. Isso é alcançado usando calor abaixo do ponto de fusão do material.

O Mecanismo: Difusão Atômica e "Ponteamento" (Necking)

Em altas temperaturas, os átomos nas partículas de pó tornam-se altamente móveis. Eles migram através das superfícies de partículas adjacentes, criando pequenas pontes físicas ou "pontes" (necks) nos pontos de contato.

À medida que o processo continua, essas pontes se alargam. As partículas se aproximam, reduzindo o espaço vazio (porosidade) entre elas e aumentando a densidade e a resistência geral do componente.

O Resultado Desejado: Densidade e Resistência Controladas

O objetivo principal da sinterização é atingir uma densidade relativa específica — a densidade final da peça em comparação com o material sólido e não poroso. Uma densidade relativa maior quase sempre se correlaciona com maior resistência mecânica.

Uma peça final ainda terá alguma porosidade microscópica, mas suas dimensões serão altamente precisas e previsíveis se o processo for controlado corretamente.

Fatores Chave que Determinam os Parâmetros de Sinterização

A temperatura e o tempo "corretos" são o resultado do equilíbrio de vários fatores interativos. Entender essas variáveis é fundamental para alcançar um resultado bem-sucedido.

O Ponto de Fusão do Material

Este é o fator mais importante. A regra prática de 70-90% é o ponto de partida para qualquer desenvolvimento de processo de sinterização.

- Para Alumínio (Ponto de Fusão ~660°C): A sinterização geralmente ocorre entre 460°C e 590°C.

- Para Cobre (Ponto de Fusão ~1085°C): A sinterização geralmente ocorre entre 760°C e 975°C.

- Para Aço Inoxidável 316L (Ponto de Fusão ~1400°C): A sinterização geralmente ocorre entre 1120°C e 1350°C.

Tamanho e Forma da Partícula

Partículas menores têm uma relação área de superfície/volume muito maior. Isso fornece mais energia para impulsionar o processo de difusão, permitindo que a sinterização ocorra mais rapidamente e a uma temperatura mais baixa em comparação com partículas maiores.

Tempo de Permanência (Dwell Time)

O tempo de permanência é a duração em que a peça é mantida na temperatura máxima de sinterização. Temperatura e tempo têm uma relação inversa.

Uma temperatura mais baixa pode frequentemente atingir a mesma densidade que uma temperatura mais alta se o tempo de permanência for significativamente aumentado. Essa troca é frequentemente usada para evitar distorção em peças sensíveis.

Atmosfera de Sinterização

A maioria dos metais oxidará rapidamente em altas temperaturas. Portanto, a sinterização é realizada em uma atmosfera controlada, tipicamente um vácuo ou um fluxo de gás inerte (como argônio ou nitrogênio), para prevenir essa oxidação e garantir uma ligação limpa entre as partículas.

Entendendo as Trocas: A Janela de Sinterização

O sucesso na sinterização reside em operar dentro de uma janela de processamento ideal. Desviar-se desta janela resulta em falhas previsíveis.

Sub-sinterização: Energia Insuficiente

Se a temperatura for muito baixa ou o tempo for muito curto, a difusão atômica será incompleta. As pontes entre as partículas serão fracas e subdesenvolvidas.

Isso resulta em uma peça frágil e altamente porosa com propriedades mecânicas ruins. O componente não atenderá às especificações de resistência exigidas.

Super-sinterização: Energia Excessiva

Se a temperatura for muito alta ou o tempo for muito longo, efeitos negativos começam a dominar. Os grãos do material podem crescer excessivamente, o que paradoxalmente reduz sua resistência e tenacidade.

Em casos extremos, você pode ver distorção, bolhas ou até mesmo fusão parcial, um defeito conhecido como suor (sweating). Isso arruína a precisão dimensional e a integridade da peça.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros ideais são definidos pelo seu objetivo final. Use seu objetivo para guiar seu processo de tomada de decisão ao desenvolver um ciclo de sinterização.

- Se seu foco principal for densidade e resistência máximas: Você operará na extremidade superior da faixa de temperatura de sinterização do material (por exemplo, 85-90% do ponto de fusão) com tempo suficiente para minimizar a porosidade.

- Se seu foco principal for preservar recursos finos e precisão dimensional: Você deve usar uma temperatura mais baixa por um período mais longo para reduzir o risco de crescimento de grãos, abaulamento ou distorção.

- Se seu foco principal for velocidade do processo e rendimento: Você deve operar na temperatura mais alta possível que evite defeitos de super-sinterização para minimizar o tempo de permanência necessário.

- Se você estiver começando com um material novo: Sempre comece consultando a folha de dados do fornecedor do pó, e então execute uma pequena matriz de testes para comparar como o material se comporta em seu forno específico.

Em última análise, dominar a sinterização é sobre ajustar metodicamente a temperatura e o tempo para alcançar as propriedades exatas do material que sua aplicação exige.

Tabela Resumo:

| Material | Ponto de Fusão (°C) | Faixa Típica de Sinterização (°C) |

|---|---|---|

| Alumínio | ~660 | 460 - 590 |

| Cobre | ~1085 | 760 - 975 |

| Aço Inoxidável 316L | ~1400 | 1120 - 1350 |

Alcance densidade e resistência precisas em seus componentes sinterizados com a expertise da KINTEK.

Nossos equipamentos de laboratório especializados e consumíveis são projetados para ajudá-lo a navegar na janela crítica de sinterização — equilibrando temperatura e tempo para evitar sub-sinterização ou super-sinterização. Quer você esteja trabalhando com metais como alumínio, cobre ou aço inoxidável, a KINTEK fornece as soluções confiáveis e o suporte de que você precisa para resultados consistentes e de alta qualidade.

Entre em contato com nossos especialistas hoje para discutir suas necessidades de sinterização e descobrir como podemos otimizar seu processo para máxima eficiência e desempenho.

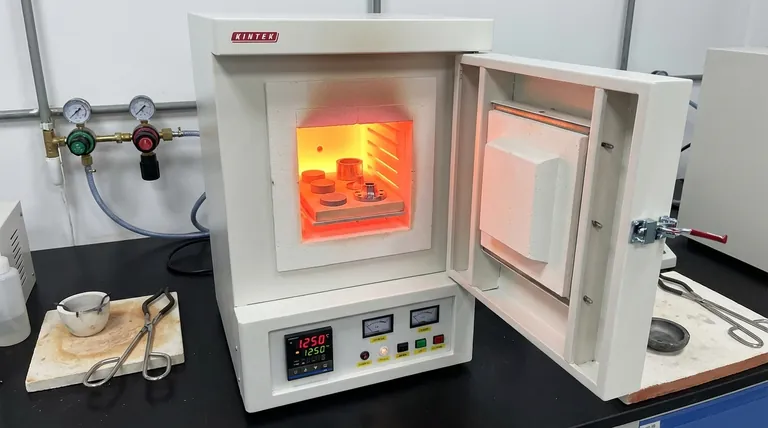

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a temperatura de incineração em forno mufla? Encontre a Sua Temperatura de Incineração Precisa

- Qual é a diferença entre sinterização e vitrificação? Distinções Chave de Processos Térmicos

- Qual é o método de incineração em forno mufla? Um guia para análise precisa de amostras

- Do que consiste um forno mufla? Um Guia para Seus 3 Sistemas Principais para Processamento Puro e de Alta Temperatura

- Como verificar o teor de cinzas de um forno mufla? Um guia passo a passo para análise de materiais