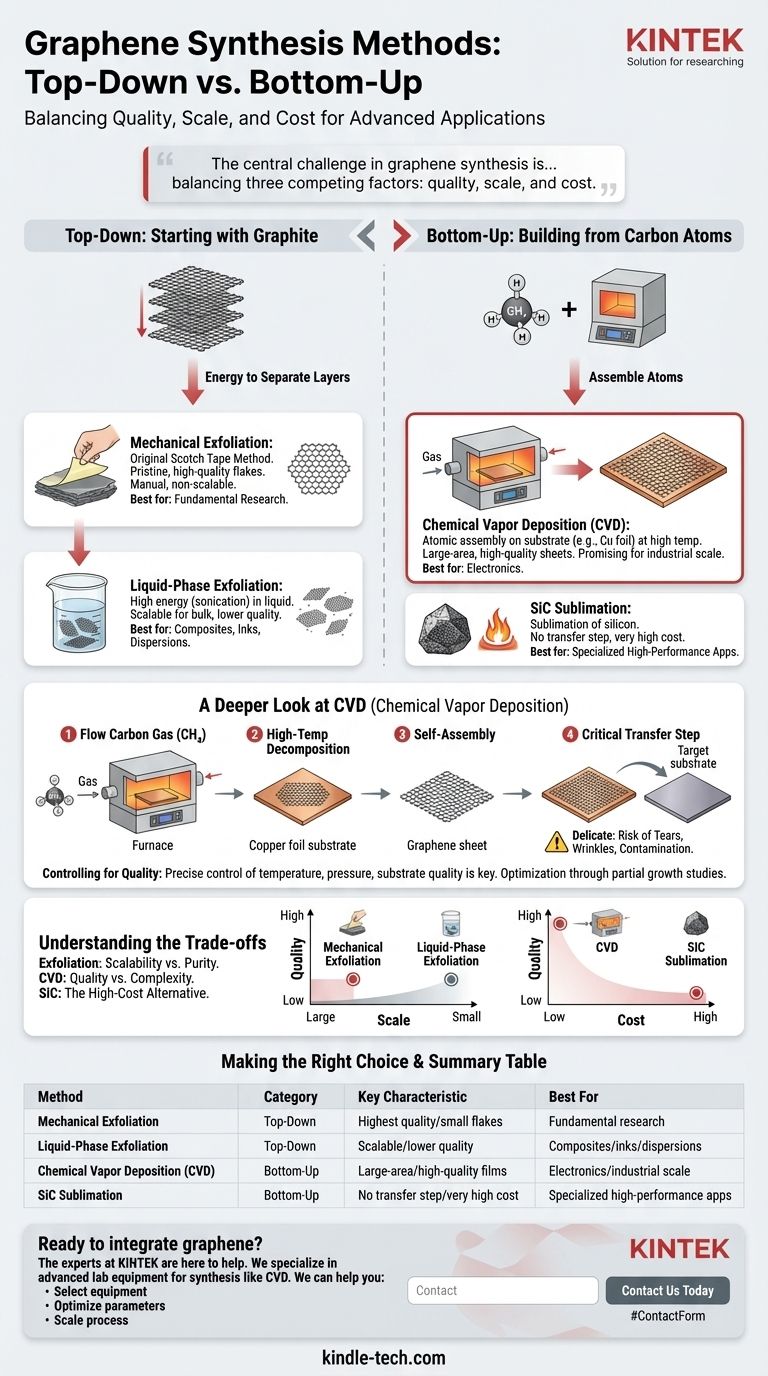

Em essência, todas as técnicas de síntese de grafeno enquadram-se em duas categorias fundamentais: métodos top-down que começam com grafite e o decompõem, e métodos bottom-up que constroem o grafeno a partir de átomos de carbono individuais. Embora existam muitas variações, o método mais importante para produzir grafeno de alta qualidade e grande área adequado para eletrónica é a Deposição Química a Vapor (CVD), uma abordagem bottom-up.

O desafio central na síntese de grafeno não é simplesmente criá-lo, mas sim equilibrar três fatores concorrentes: qualidade, escala e custo. Embora a esfoliação simples possa produzir flocos imaculados para pesquisa, apenas métodos como o CVD podem produzir as folhas grandes e uniformes necessárias para aplicações avançadas.

As Duas Filosofias Centrais: Top-Down vs. Bottom-Up

Cada método de síntese começa com um de dois pontos de partida distintos. Compreender esta divisão é o primeiro passo para apreender as trocas envolvidas.

Top-Down: Começando com Grafite

Esta abordagem é fundamentalmente destrutiva. Começa-se com grafite a granel — essencialmente uma pilha de inúmeras camadas de grafeno — e usa-se energia para separar essas camadas.

O método top-down mais famoso é a esfoliação mecânica. Este é o método original da "fita adesiva", onde a fita adesiva retira camadas de um cristal de grafite. Produz flocos de grafeno excecionalmente de alta qualidade e sem defeitos.

No entanto, a esfoliação mecânica não é escalável e, portanto, limita-se à pesquisa fundamental.

Outro método comum é a esfoliação em fase líquida. Neste processo, o grafite é submerso num líquido e sujeito a alta energia (como sonicação) para quebrar as camadas. Isto é melhor para produção em massa, mas resulta frequentemente em flocos menores com menor qualidade elétrica.

Bottom-Up: Construindo a Partir de Átomos de Carbono

Esta abordagem é fundamentalmente construtiva. Começa-se com uma fonte de átomos de carbono — tipicamente um gás — e montam-se numa folha contínua de grafeno sobre um substrato.

O método bottom-up dominante é a Deposição Química a Vapor (CVD). É amplamente considerada a técnica mais promissora para a produção em escala industrial de grafeno de alta qualidade.

Existem outros métodos bottom-up, como a sublimação de carbeto de silício (SiC) ou descarga de arco, mas o CVD oferece o melhor equilíbrio entre qualidade e escalabilidade para a maioria das aplicações.

Uma Análise Mais Detalhada da Deposição Química a Vapor (CVD)

Devido à sua importância para a eletrónica de próxima geração, o processo CVD merece uma análise mais aprofundada. É um processo altamente controlado de montagem atómica.

Como Funciona o CVD

O processo envolve o fluxo de um gás contendo carbono, mais comummente metano (CH₄), para um forno de alta temperatura.

Dentro do forno existe um substrato metálico, tipicamente uma fina folha de cobre (Cu). A altas temperaturas, o metano decompõe-se, e os átomos de carbono depositam-se na superfície do cobre, auto-organizando-se numa folha contínua de grafeno com uma espessura de um único átomo.

A Etapa Crítica de Transferência

O grafeno cultivado na folha de cobre deve então ser transferido para um substrato alvo (como silício ou plástico flexível) para uso num dispositivo. Este processo de transferência é delicado e pode introduzir rasgos, rugas ou contaminação, o que continua a ser um desafio de engenharia significativo.

Controlo da Qualidade

A qualidade final da película de grafeno depende fortemente do controlo preciso dos parâmetros de síntese. Fatores como temperatura, pressão do gás e a qualidade do substrato influenciam todos o produto final.

Os investigadores utilizam técnicas como "estudos de crescimento parcial" — interrompendo o processo antes que uma película completa se forme — para estudar como os cristais de grafeno individuais nucleiam e crescem. Isto ajuda-os a otimizar as condições para minimizar defeitos e criar uma película mais perfeita.

Compreender as Trocas

Nenhum método de síntese é perfeito; cada um acarreta compromissos inerentes.

Esfoliação: Escalabilidade vs. Pureza

A esfoliação mecânica fornece a forma mais pura de grafeno, mas é um processo manual que produz flocos minúsculos e colocados aleatoriamente. É impossível de escalar para fabricação. A esfoliação em fase líquida é escalável para materiais a granel como tintas ou compósitos, mas os flocos resultantes são menos imaculados.

CVD: Qualidade vs. Complexidade

O CVD produz as películas de alta qualidade e grande área necessárias para a eletrónica. No entanto, requer equipamento especializado e caro, altas temperaturas e uma etapa de transferência complexa que pode comprometer a qualidade final e aumentar o custo.

Sublimação de SiC: A Alternativa de Alto Custo

Aquecer o carbeto de silício a temperaturas extremas faz com que o silício sublime, deixando uma camada de grafeno diretamente sobre a bolacha (wafer). Isto evita uma etapa de transferência, mas é proibitivamente caro para tudo, exceto para as aplicações especializadas de alto desempenho.

Fazer a Escolha Certa para o Seu Objetivo

O melhor método de síntese depende inteiramente da sua aplicação final.

- Se o seu foco principal for pesquisa fundamental: A esfoliação mecânica fornece os flocos sem defeitos e de mais alta qualidade para experiências em escala laboratorial.

- Se o seu foco principal for eletrónica de grande área: A Deposição Química a Vapor (CVD) é o método mais promissor para produzir películas contínuas de grafeno de alta qualidade.

- Se o seu foco principal for criar compósitos, tintas ou dispersões: A esfoliação em fase líquida é um método rentável para produzir em massa flocos de grafeno onde as propriedades elétricas imaculadas não são a principal prioridade.

Em última análise, o método de síntese ideal é ditado pelo equilíbrio específico de qualidade, escala e custo que a sua aplicação exige.

Tabela de Resumo:

| Método | Categoria | Característica Principal | Melhor Para |

|---|---|---|---|

| Esfoliação Mecânica | Top-Down | Qualidade mais alta, flocos pequenos | Pesquisa fundamental |

| Esfoliação em Fase Líquida | Top-Down | Escalável, qualidade inferior | Compósitos, tintas, dispersões |

| Deposição Química a Vapor (CVD) | Bottom-Up | Películas de grande área e alta qualidade | Eletrónica, escala industrial |

| Sublimação de SiC | Bottom-Up | Sem etapa de transferência, custo muito alto | Aplicações especializadas de alto desempenho |

Pronto para integrar o grafeno na sua pesquisa ou desenvolvimento de produtos?

A escolha do método de síntese correto é fundamental para alcançar os seus objetivos de qualidade, escala e orçamento. Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em fornecer o equipamento de laboratório avançado e os consumíveis necessários para a síntese de materiais de ponta, incluindo processos como o CVD.

Podemos ajudá-lo a:

- Selecionar o equipamento certo para a sua aplicação específica de grafeno.

- Otimizar os seus parâmetros de síntese para resultados superiores.

- Escalar o seu processo da pesquisa para a produção.

Contacte-nos hoje através do formulário abaixo para discutir como as nossas soluções podem acelerar a sua inovação com grafeno e outros materiais avançados.

Guia Visual

Produtos relacionados

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Forno de Grafitação Experimental IGBT a Vácuo de Grafite

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Placa de Carbono Grafite Fabricada por Método de Prensagem Isostática

- Homogeneizador Estéril Tipo Batedor para Trituração e Dispersão de Tecidos

As pessoas também perguntam

- O diamante CVD muda de cor? Descubra a Ciência da Cor Permanente e Estável

- Qual é a diferença entre revestimento metálico e não metálico? Um Guia para Proteção Sacrificial vs. Barreira

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- Quais são as matérias-primas para diamantes CVD? Uma semente, um gás e a ciência do crescimento de cristais.

- Quais são algumas questões éticas da mineração de diamantes? Descubra os Custos Ocultos da Sua Gema