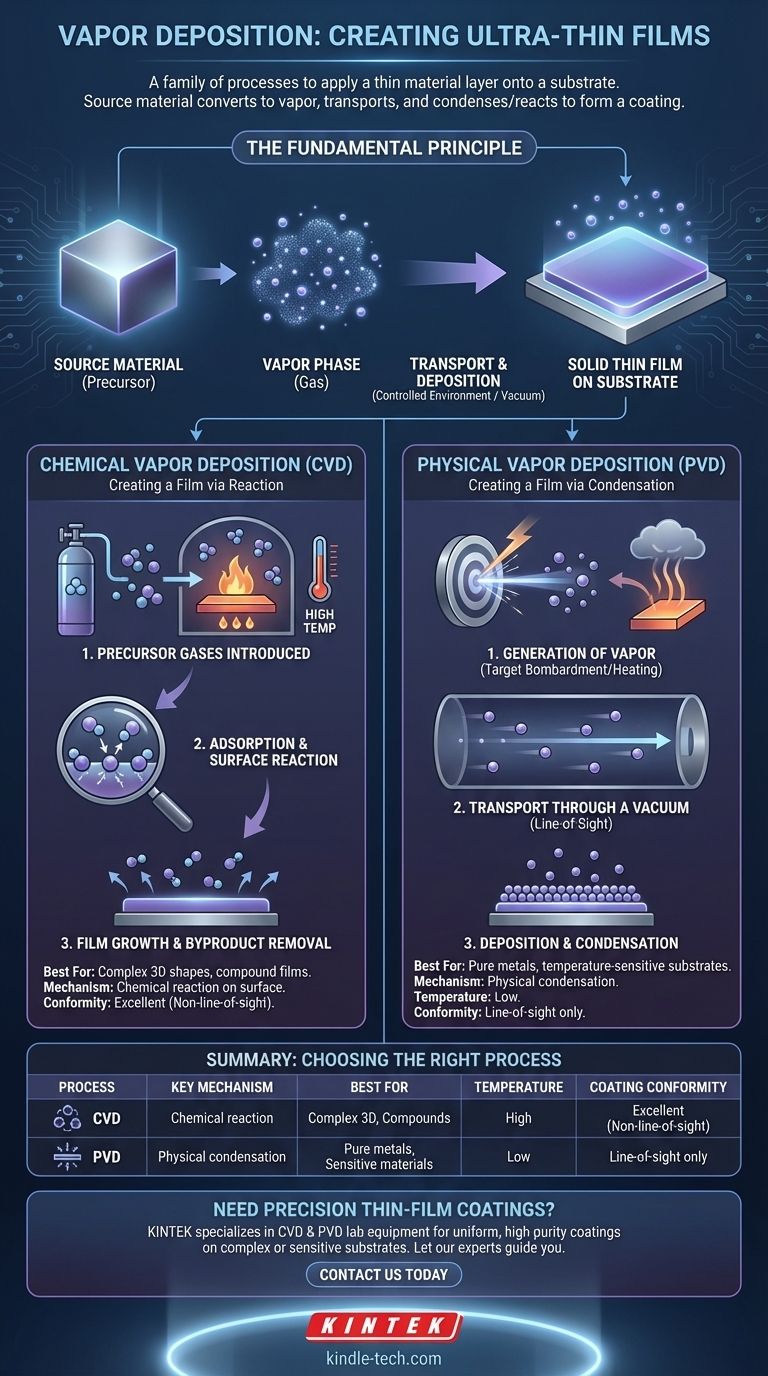

A deposição de vapor é uma família de processos usada para aplicar uma camada ultrafina de material em uma superfície, conhecida como substrato. Em todos os casos, um material fonte é convertido em vapor gasoso, transportado e, em seguida, condensado ou reagido na superfície do substrato para formar o revestimento desejado. O método específico utilizado determina as propriedades e a qualidade do filme final.

Em sua essência, a deposição de vapor trata de mover átomos ou moléculas em fase gasosa para uma superfície sólida para construir uma nova camada. A distinção fundamental entre seus dois tipos principais, Deposição Química de Vapor (CVD) e Deposição Física de Vapor (PVD), reside em uma questão simples: a reação química cria o filme ou ele é formado por uma mudança de estado físico direta?

O Princípio Fundamental: Do Gás ao Filme Sólido

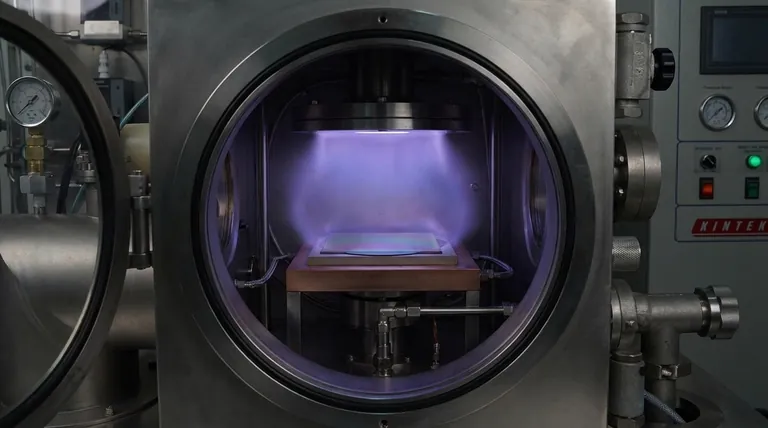

A deposição de vapor ocorre em um ambiente controlado, geralmente uma câmara de vácuo, para garantir pureza e precisão. Esse controle permite a criação de filmes que podem ter apenas alguns átomos de espessura.

### O Material Fonte

O processo começa com um material fonte, também conhecido como precursor. Esta é a substância que você deseja depositar como um filme fino.

### A Fase de Vapor

Este material fonte é convertido em gás. A forma como isso acontece é a principal diferença entre as principais técnicas de deposição.

### Transporte e Deposição

O material vaporizado viaja através da câmara e se deposita no substrato alvo, que foi limpo e preparado. Essa deposição forma um filme fino sólido e estável na superfície do substrato.

Deposição Química de Vapor (CVD): Criando um Filme por Reação

Na Deposição Química de Vapor (CVD), o filme não é feito do gás original em si. Em vez disso, o gás é um precursor químico que reage na superfície do substrato para formar um material sólido totalmente novo.

### Passo 1: Introdução dos Gases Precursores

Um ou mais gases precursores voláteis são introduzidos na câmara de reação que contém o substrato aquecido. O substrato é mantido intencionalmente em alta temperatura para impulsionar a reação química.

### Passo 2: Adsorção e Reação Superficial

As moléculas de gás se adsorvem (aderem) à superfície quente do substrato. A energia térmica do substrato faz com que os gases se decomponham ou reajam uns com os outros.

### Passo 3: Crescimento do Filme e Remoção de Subprodutos

Essa reação química forma o filme sólido desejado no substrato. Os subprodutos gasosos da reação são então dessorvidos da superfície e transportados para fora da câmara pelo fluxo de gás ou sistema de vácuo.

Deposição Física de Vapor (PVD): Criando um Filme por Condensação

Na Deposição Física de Vapor (PVD), o processo é uma transformação física direta. O material fonte é fisicamente transformado em vapor, que então viaja e se condensa de volta a um sólido no substrato, sem que ocorra reação química.

### Passo 1: Geração de Vapor

Um material fonte sólido, conhecido como "alvo", é bombardeado com energia para gerar um vapor. Isso é frequentemente feito por sputtering (usando íons energéticos para arrancar átomos do alvo) ou evaporação térmica (aquecendo o material até que ele ferva).

### Passo 2: Transporte Através de um Vácuo

Os átomos ou moléculas vaporizados viajam através de uma câmara de vácuo. Como o PVD é tipicamente um processo de "linha de visão", os átomos viajam em linha reta do alvo fonte para o substrato.

### Passo 3: Deposição e Condensação

Quando os átomos vaporizados atingem o substrato mais frio, eles se condensam de volta a um estado sólido, construindo gradualmente o filme fino. O processo é semelhante ao vapor condensando em um espelho frio.

Compreendendo as Compensações

A escolha entre CVD e PVD depende inteiramente do material, da forma do substrato e das propriedades desejadas do revestimento final. Nenhum é universalmente superior.

### Conformidade do Revestimento

CVD se destaca na criação de revestimentos altamente conformes. Como o precursor é um gás que envolve o substrato, a reação química pode ocorrer em todas as superfícies expostas, mesmo em geometrias complexas e que não são de linha de visão.

PVD é primariamente um processo de linha de visão. Áreas do substrato que estão sombreadas em relação ao alvo fonte receberão pouco ou nenhum revestimento, tornando-o menos adequado para formas intrincadas sem manipulação complexa do substrato.

### Temperatura de Operação

CVD tipicamente requer uma temperatura de substrato muito alta para ativar e impulsionar as reações químicas necessárias na superfície. Isso pode limitar os tipos de materiais que podem ser usados como substratos.

PVD pode frequentemente ser realizado em temperaturas muito mais baixas. Isso o torna compatível com uma gama maior de materiais, incluindo plásticos e outros substratos sensíveis à temperatura.

### Pureza do Material

PVD pode depositar materiais extremamente puros, pois o filme tem a mesma composição do alvo fonte. É excelente para depositar metais puros, ligas e certas cerâmicas.

Os filmes de CVD podem conter impurezas dos gases precursores ou reações incompletas. No entanto, é excepcionalmente capaz de formar compostos que são difíceis ou impossíveis de criar como um alvo PVD, como carbono tipo diamante ou nitreto de silício.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos da sua aplicação ditarão o método de deposição mais apropriado.

- Se o seu foco principal é revestir formas 3D complexas uniformemente: CVD é a escolha superior devido à sua reação em fase gasosa e não em linha de visão.

- Se o seu foco principal é depositar um metal ou liga de alta pureza em um substrato sensível à temperatura: PVD oferece controle preciso sobre a composição do filme em temperaturas de processo mais baixas.

- Se o seu foco principal é criar um composto químico específico como dióxido de silício ou carbono tipo diamante: CVD é frequentemente o único método prático, pois constrói o composto diretamente na superfície por meio de reação química.

Compreender a diferença fundamental entre uma reação química e uma mudança de estado físico é a chave para selecionar o processo de deposição de vapor correto para suas necessidades.

Tabela de Resumo:

| Processo | Mecanismo Chave | Melhor Para | Temperatura | Conformidade do Revestimento |

|---|---|---|---|---|

| Deposição Química de Vapor (CVD) | Reação química na superfície do substrato | Formas 3D complexas, filmes compostos | Alta temperatura | Excelente (não linha de visão) |

| Deposição Física de Vapor (PVD) | Condensação física do vapor | Metais puros, substratos sensíveis à temperatura | Baixa temperatura | Apenas linha de visão |

Precisa de Revestimentos de Filmes Finos de Precisão para o Seu Laboratório?

A KINTEK é especializada em equipamentos e consumíveis de laboratório para processos de deposição de vapor. Se você precisa de sistemas CVD para geometrias complexas ou equipamentos PVD para revestimentos de metal puro, nossas soluções oferecem qualidade de filme superior e controle de processo.

Ajudamos laboratórios a:

- Alcançar revestimentos uniformes em substratos intrincados

- Depositar metais e ligas de alta pureza

- Trabalhar com materiais sensíveis à temperatura

- Criar filmes compostos especializados

Deixe nossos especialistas orientá-lo para a tecnologia de deposição correta para sua aplicação específica.

Contate-nos hoje para discutir os requisitos do seu projeto e descobrir como a KINTEK pode aprimorar sua pesquisa e capacidades de produção de filmes finos.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas