Em sua essência, o processo de criação de um filme fino envolve a deposição de uma camada microscopicamente fina de um material de origem específico numa superfície, conhecida como substrato. Isso é tipicamente feito num ambiente altamente controlado, como uma câmara de vácuo, para garantir a pureza e a estrutura desejada do filme. As propriedades finais do filme são um resultado direto do material escolhido, do substrato utilizado e da técnica de deposição precisa empregada.

A chave para entender a fabricação de filmes finos é reconhecê-la como um processo de tradução. Você está traduzindo as propriedades de um material de origem em massa para um novo conjunto de propriedades numa superfície bidimensional, onde fatores como espessura e estrutura em nível atómico se tornam dominantes.

A Estrutura Central: Um Processo de Cinco Etapas

A fabricação de um filme fino segue uma sequência estruturada e altamente controlada. Cada etapa influencia diretamente a qualidade e o desempenho final do produto, desde a sua clareza ótica até à sua condutividade elétrica.

Etapa 1: Seleção do Material de Origem (O Alvo)

Primeiro, é selecionado um material de origem puro, frequentemente chamado de alvo. Esta é a substância que, em última análise, formará o filme. A escolha do material é ditada inteiramente pela função desejada do produto final, seja para uma aplicação eletrónica, ótica ou mecânica.

Etapa 2: Preparação do Substrato

O substrato é o material base sobre o qual o filme é depositado. A sua superfície deve estar impecavelmente limpa e devidamente preparada, pois quaisquer contaminantes ou irregularidades serão "congelados" no filme, criando defeitos. As propriedades do substrato, como a sua estrutura cristalina ou expansão térmica, também influenciam o comportamento do filme.

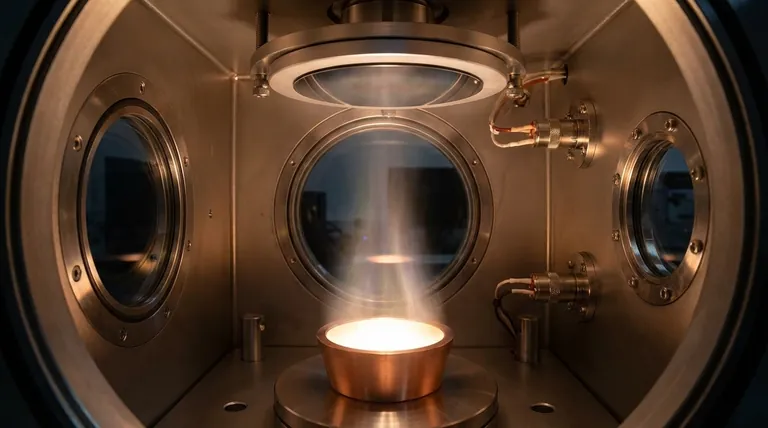

Etapa 3: Deposição (O Evento Principal)

É aqui que o filme é realmente formado. O material alvo é transportado para o substrato dentro de um meio controlado, mais comumente um vácuo. As técnicas de deposição comuns incluem Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD), cada uma oferecendo diferentes níveis de controlo sobre a estrutura do filme.

Etapa 4: Tratamento Pós-Deposição (Refinamento)

Opcionalmente, o filme recém-formado pode passar por tratamento térmico, um processo conhecido como recozimento. Esta etapa pode ajudar a melhorar a estrutura cristalina do filme, aliviar tensões internas e aumentar a sua adesão ao substrato, refinando efetivamente as suas propriedades.

Etapa 5: Análise e Verificação

Finalmente, o filme é analisado para garantir que atende às especificações. Um parâmetro chave é a espessura, frequentemente medida em nanómetros, que pode ser determinada analisando como a luz reflete e interfere entre as superfícies superior e inferior do filme. Este ciclo de feedback permite que os engenheiros modifiquem o processo para futuras deposições, se necessário.

O Que Define um Filme Fino "Bom"?

A qualidade de um filme fino não é uma medida absoluta, mas é definida pela sua adequação para uma aplicação específica. Vários fatores interdependentes determinam as suas características finais.

A Influência do Substrato

O substrato não é um portador passivo. As suas propriedades materiais subjacentes podem impactar profundamente o filme, influenciando tudo, desde a orientação cristalina do filme até aos seus níveis de tensão interna.

O Papel Crítico da Espessura

As propriedades de um filme fino podem mudar drasticamente com a sua espessura. Variando de alguns nanómetros a vários micrômetros, a espessura é um parâmetro de design primário que governa o comportamento ótico, elétrico e mecânico.

As Ações em Nível Atómico

No nível mais fundamental, o crescimento do filme é governado por três fenómenos: adsorção (átomos que aderem à superfície), dessorção (átomos que deixam a superfície) e difusão superficial (átomos que se movem na superfície para encontrar uma posição estável). O equilíbrio entre estas ações determina a densidade e a estrutura do filme.

O Impacto do Método de Deposição

A técnica de deposição escolhida (como PVD ou CVD) controla diretamente a energia e a taxa de chegada dos átomos que atingem o substrato. Isso, por sua vez, dita a microestrutura, densidade e tensão finais do filme, adaptando-o para requisitos de desempenho específicos.

Compreendendo as Compensações

Escolher um processo de filme fino raramente se trata de encontrar um único método "melhor". É um exercício de equilíbrio entre prioridades técnicas e económicas concorrentes.

Taxa de Deposição vs. Qualidade do Filme

Geralmente, depositar um filme mais lentamente permite que os átomos tenham mais tempo para difusão superficial, resultando numa estrutura mais densa, mais uniforme e de maior qualidade. Taxas de deposição mais rápidas aumentam a produtividade, mas podem levar a mais defeitos e filmes de menor densidade.

Controlo do Processo vs. Custo

Técnicas que oferecem controlo extremamente preciso sobre fatores como espessura do filme, composição e estrutura são quase sempre mais complexas e caras. O desafio é corresponder o nível de controlo do processo aos requisitos de desempenho reais da aplicação sem super-engenharia.

Compatibilidade de Material e Substrato

Nem todo material pode ser depositado eficazmente em qualquer substrato. A reatividade química, as diferenças na expansão térmica e a má adesão em nível atómico podem levar à falha do filme. Um esforço significativo de engenharia é dedicado a encontrar pares compatíveis de materiais e processos.

Fazendo a Escolha Certa para a Sua Aplicação

A sua seleção final do processo deve ser guiada pelo objetivo principal do seu componente.

- Se o seu foco principal é o desempenho ótico (por exemplo, revestimentos antirreflexo): A precisão na espessura do filme e o controlo sobre o índice de refração do material são os fatores mais críticos.

- Se o seu foco principal é a eletrónica (por exemplo, camadas semicondutoras): A pureza absoluta do material de origem e a integridade estrutural do filme resultante são inegociáveis.

- Se o seu foco principal é a durabilidade mecânica (por exemplo, revestimentos duros): Uma forte adesão ao substrato e a obtenção de uma estrutura de filme densa e de baixa tensão são primordiais.

Em última análise, a fabricação bem-sucedida de filmes finos consiste em dominar a relação entre as suas variáveis de processo e as propriedades finais do filme que precisa de alcançar.

Tabela Resumo:

| Etapa | Ação Chave | Propósito |

|---|---|---|

| 1 | Seleção do Material de Origem | Escolher o material alvo puro para a função desejada do filme. |

| 2 | Preparação do Substrato | Limpar e preparar a superfície base para garantir uma deposição sem defeitos. |

| 3 | Deposição (PVD/CVD) | Transportar o material para o substrato num ambiente controlado (por exemplo, vácuo). |

| 4 | Tratamento Pós-Deposição | Recozer o filme para refinar a estrutura, aliviar a tensão e melhorar a adesão. |

| 5 | Análise e Verificação | Medir a espessura e as propriedades para garantir que atendem às especificações. |

Pronto para alcançar filmes finos precisos e de alto desempenho para o seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório para deposição de filmes finos, atendendo a pesquisadores e engenheiros que necessitam de soluções confiáveis de PVD, CVD e análise. Deixe-nos ajudá-lo a otimizar o seu processo para revestimentos óticos, eletrónicos ou mecânicos superiores. Entre em contacto com os nossos especialistas hoje para discutir os seus requisitos específicos de aplicação!

Guia Visual

Produtos relacionados

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Domos de Diamante CVD para Aplicações Industriais e Científicas

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

As pessoas também perguntam

- O que é um alvo de pulverização catódica para semicondutores? A Fonte Engenheirada para Filmes Finos de Alta Pureza

- Qual é o efeito da espessura do filme fino? Domine as propriedades ópticas, elétricas e mecânicas

- Quanto tempo leva para processar um diamante CVD? Um guia para o ciclo de crescimento de 2 a 4 semanas

- O que é um filme pulverizado? Uma Análise Aprofundada da Tecnologia de Revestimento em Nível Atômico

- Os nanotubos de carbono são ecologicamente corretos? Uma Visão do Ciclo de Vida do Seu Impacto Ambiental

- Quais são as etapas do processo de sputtering? Domine a Deposição de Filmes Finos para o Seu Laboratório

- Para que podem ser usados os nanotubos de carbono? Desbloqueie Desempenho Superior em Baterias e Materiais

- Qual das seguintes é uma vantagem do uso de nanotubos de carbono? Desbloqueie um Desempenho de Material Inigualável