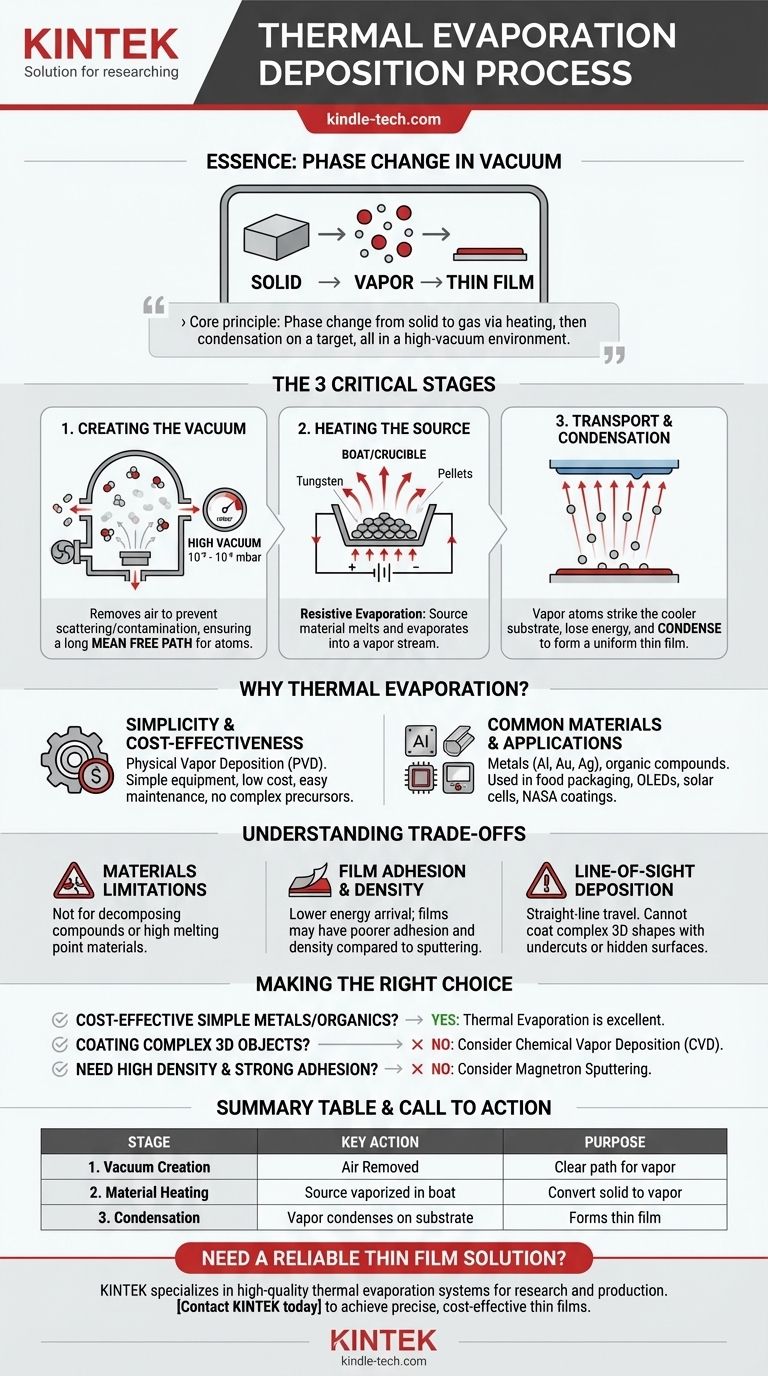

Em essência, a deposição por evaporação térmica é um processo direto onde um material é aquecido em uma câmara de alto vácuo até que se transforme em vapor. Este vapor então viaja pela câmara e condensa em uma superfície mais fria, conhecida como substrato, formando um filme sólido extremamente fino. É um dos métodos mais antigos e fundamentais usados na indústria de filmes finos.

O princípio central da evaporação térmica é uma simples mudança de fase: um material de origem é convertido de sólido para gás através do aquecimento, e depois de volta para sólido através do resfriamento e condensação em uma superfície alvo. Todo este processo deve ocorrer a vácuo para ter sucesso.

O Mecanismo Central: Do Sólido ao Filme Fino

O processo de evaporação térmica pode ser dividido em três estágios críticos que funcionam em sequência para construir o filme camada por camada.

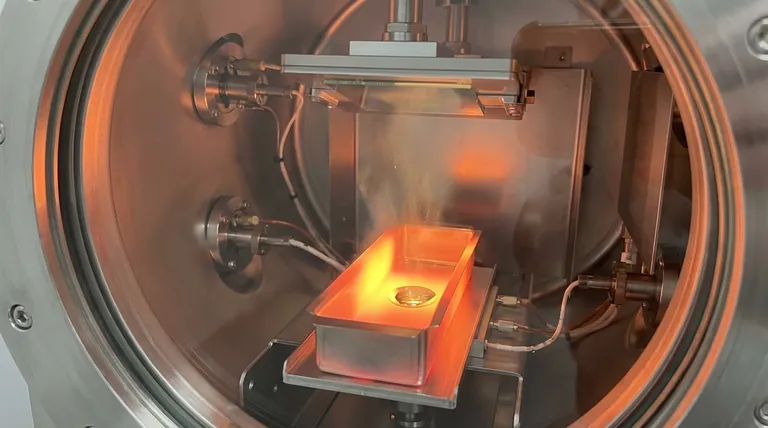

Criação do Ambiente de Vácuo

Todo o processo ocorre dentro de uma câmara selada sob alto vácuo, tipicamente a pressões entre 10⁻⁵ a 10⁻⁶ mbar.

Este vácuo não é incidental; é essencial. Ele remove o ar e outras moléculas de gás que, de outra forma, colidiriam com o material vaporizado, espalhando os átomos e contaminando o filme final. Um alto vácuo garante um longo "caminho livre médio", permitindo que os átomos viajem diretamente da fonte para o substrato sem interferência.

Aquecimento do Material Fonte

O material sólido a ser depositado, frequentemente na forma de pellets ou fio, é colocado em um pequeno recipiente conhecido como "barco" ou "cadinho".

Este barco é feito de um material com um ponto de fusão e resistência elétrica muito altos, como o tungstênio. Uma alta corrente elétrica é passada através do barco, fazendo com que ele aqueça rapidamente devido à sua resistência. Esta técnica é frequentemente chamada de evaporação resistiva.

À medida que o barco aquece, o material fonte derrete e depois evapora, liberando um fluxo de vapor na câmara.

Transporte e Condensação do Vapor

Os átomos vaporizados viajam em linha reta da fonte em direção ao substrato, que é estrategicamente posicionado acima dela.

Quando esses átomos energéticos atingem a superfície mais fria do substrato, eles perdem rapidamente sua energia térmica. Isso faz com que eles condensem de volta ao estado sólido, construindo gradualmente um filme fino e uniforme na superfície do substrato.

Por Que Este Método é Amplamente Utilizado

A longevidade da evaporação térmica é um testemunho de sua eficácia e simplicidade em uma variedade de aplicações importantes.

Simplicidade e Custo-Benefício

Em comparação com outras tecnologias de deposição, a evaporação térmica é relativamente simples. É um método de deposição física de vapor (PVD) que se baseia em princípios termodinâmicos básicos.

Não requer precursores químicos complexos ou gases reativos, o que geralmente torna o equipamento menos caro e mais fácil de operar e manter.

Materiais e Aplicações Comuns

Esta técnica é altamente eficaz para depositar filmes finos de metais e certos compostos orgânicos.

É frequentemente usada para aplicar camadas metálicas como alumínio para embalagens de alimentos e ouro ou prata para eletrônicos. Outras aplicações importantes incluem a criação de camadas de ligação metálica em displays OLED e células solares, bem como a produção de revestimentos reflexivos para materiais usados em trajes espaciais da NASA e cobertores de emergência.

Compreendendo as Desvantagens

Embora eficaz, a evaporação térmica não é a solução ideal para todos os cenários. Compreender suas limitações é fundamental para usá-la corretamente.

Limitações de Materiais

O processo é limitado a materiais que evaporarão ao serem aquecidos sem se decompor. Não é adequado para compostos que se decompõem em altas temperaturas ou para materiais com pontos de ebulição extremamente altos (metais refratários), que são difíceis de evaporar termicamente.

Adesão e Densidade do Filme

Os átomos na evaporação térmica chegam ao substrato com energia cinética relativamente baixa. Isso pode, às vezes, resultar em filmes menos densos e com adesão mais fraca ao substrato em comparação com filmes criados por processos de maior energia, como a pulverização catódica.

Deposição por Linha de Visada

Como o vapor viaja em linha reta, a evaporação térmica é uma técnica de "linha de visada". Ela não pode revestir facilmente formas complexas e tridimensionais com reentrâncias ou superfícies ocultas. O filme só se formará em áreas com um caminho direto e desobstruído da fonte.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente das propriedades do material e da qualidade do filme que você precisa alcançar.

- Se o seu foco principal é a deposição econômica de metais ou orgânicos simples: A evaporação térmica é uma excelente e direta escolha que oferece resultados confiáveis.

- Se o seu foco principal é revestir um objeto 3D complexo uniformemente: Você precisará considerar uma técnica sem linha de visada, como a deposição química de vapor (CVD).

- Se o seu foco principal é criar um filme altamente denso e durável com forte adesão: Um processo PVD de maior energia, como a pulverização catódica por magnetron, é provavelmente uma alternativa melhor.

Em última análise, a evaporação térmica é uma técnica fundamental de filmes finos que se destaca em aplicações onde sua simplicidade, velocidade e eficiência são primordiais.

Tabela Resumo:

| Estágio | Ação Chave | Propósito |

|---|---|---|

| 1. Criação de Vácuo | O ar é removido da câmara. | Cria um caminho livre para os átomos de vapor viajarem sem colisões. |

| 2. Aquecimento do Material | O material fonte é aquecido em um barco até vaporizar. | Converte o material sólido em vapor para deposição. |

| 3. Condensação | O vapor viaja para e condensa em um substrato mais frio. | Forma um filme fino e sólido camada por camada. |

Precisa de uma solução confiável de revestimento de filmes finos para o seu laboratório?

A evaporação térmica é uma técnica fundamental para depositar metais como alumínio, ouro e prata. Na KINTEK, somos especializados em fornecer equipamentos de laboratório de alta qualidade, incluindo sistemas de evaporação térmica, para atender às suas necessidades específicas de pesquisa e produção.

Deixe-nos ajudá-lo a obter filmes finos precisos e econômicos. Nossos especialistas podem orientá-lo para o equipamento certo para sua aplicação, seja para eletrônicos, OLEDs ou células solares.

Entre em contato com a KINTEK hoje para discutir seu projeto e descobrir como nossas soluções podem aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O que é evaporação térmica a vácuo? Um Guia para Deposição de Filmes Finos de Alta Pureza

- Qual é a diferença entre sputtering e evaporação térmica? Escolha o método PVD certo para o seu filme fino

- Quais são as desvantagens da evaporação térmica? Compreendendo as limitações para aplicações de alto desempenho

- Qual é o barco (suporte) mais usado na evaporação térmica e qual material é escolhido para a deposição de alta pureza?

- Para que é usada a evaporação térmica para depositar? Um guia sobre metais, compostos e aplicações chave