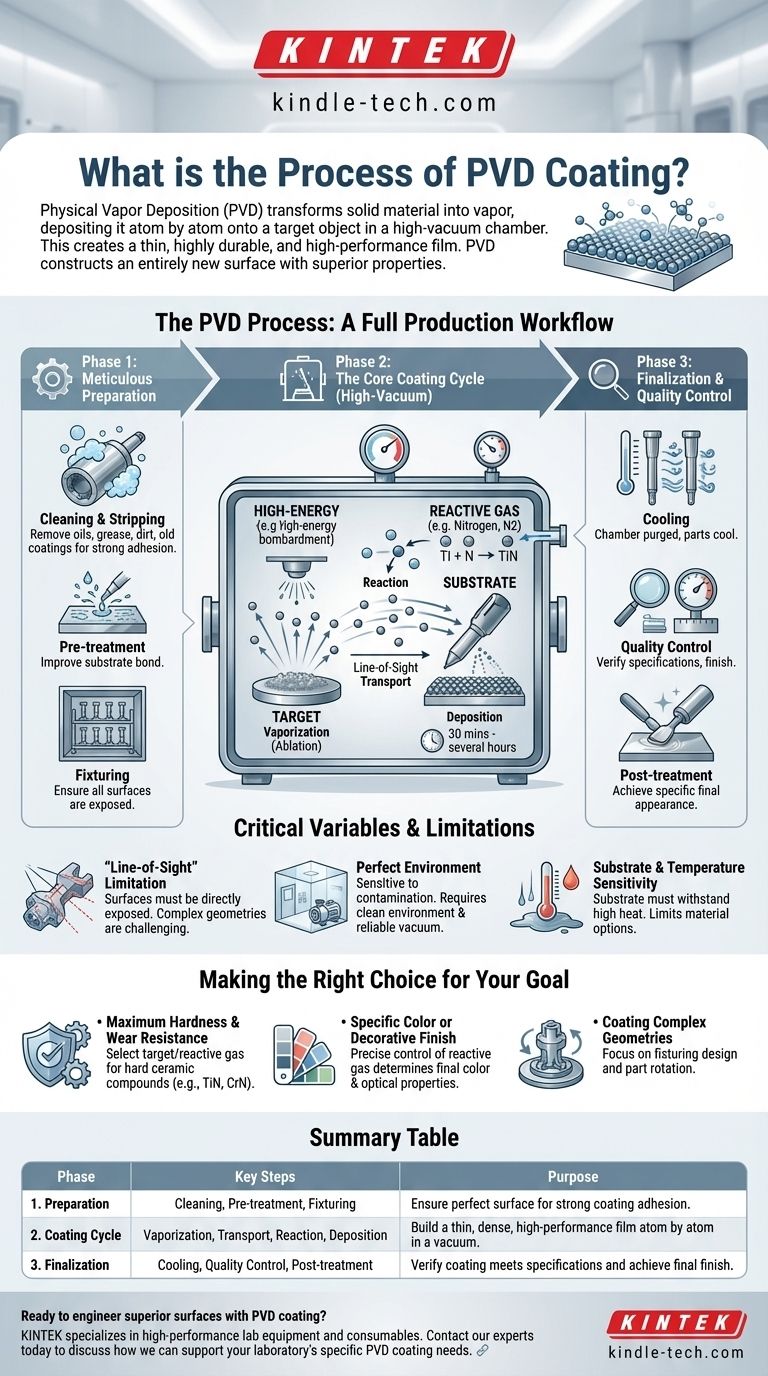

Em sua essência, a Deposição Física de Vapor (PVD) é um processo de revestimento a vácuo que transforma um material sólido em vapor, que é então depositado átomo por átomo em um objeto alvo. Isso cria uma película fina, altamente durável e de alto desempenho. Todo o processo ocorre dentro de uma câmara de alto vácuo para garantir a pureza e a qualidade do revestimento final.

O PVD deve ser entendido não como uma simples aplicação de revestimento, mas como a construção de uma superfície inteiramente nova. É um processo altamente controlado, a nível atômico, projetado para construir uma película fina com propriedades frequentemente superiores ao próprio material subjacente.

O Processo PVD: Um Fluxo de Trabalho de Produção Completo

Ver o processo PVD simplesmente como o momento da deposição é um erro comum. Na prática, é um fluxo de trabalho de múltiplas etapas, onde cada passo é fundamental para alcançar um revestimento de alta qualidade e bem aderido.

Fase 1: Preparação Meticulosa

Antes que uma peça entre na câmara de PVD, ela deve estar perfeitamente preparada. Qualquer falha nesta fase quase certamente levará a uma falha do próprio revestimento.

O primeiro passo é a limpeza e remoção. O substrato (a peça a ser revestida) deve estar absolutamente livre de óleos, graxa, sujeira ou quaisquer revestimentos anteriores. Este é um passo fundamental para garantir uma forte adesão.

Em seguida, vem o pré-tratamento. Dependendo do material do substrato, isso pode envolver corrosão química ou outras modificações de superfície projetadas para melhorar a ligação entre o substrato e o revestimento PVD.

Finalmente, as peças são colocadas em fixadores ou suportes especializados. Esta fixação é crucial para garantir que todas as superfícies necessárias sejam expostas ao vapor de revestimento durante o processo.

Fase 2: O Ciclo Central de Revestimento

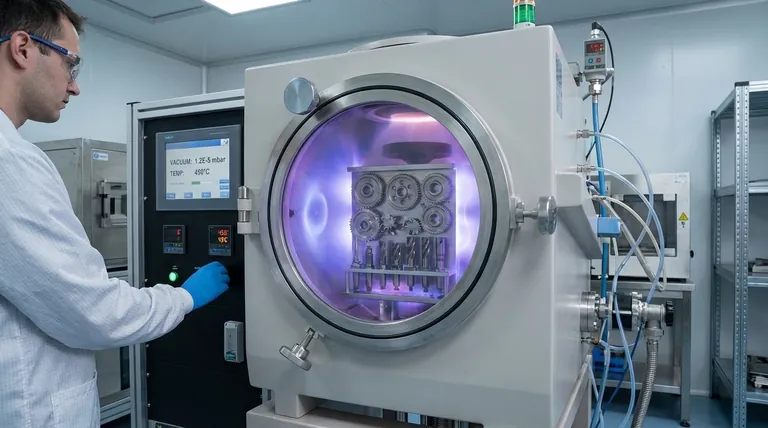

Este é o coração do processo PVD, ocorrendo inteiramente dentro de uma câmara selada de alto vácuo. O vácuo é essencial porque remove partículas atmosféricas que poderiam reagir ou contaminar o revestimento.

O ciclo consiste em quatro estágios físicos distintos:

-

Vaporização (Ablação): Uma fonte de material sólido, conhecida como alvo, é convertida em vapor. Materiais alvo comuns incluem titânio, zircônio ou cromo. Isso é tipicamente alcançado através de bombardeio de alta energia, usando métodos como sputtering (com íons) ou descarga de arco catódico.

-

Transporte: Os átomos vaporizados viajam do alvo em direção ao substrato dentro da câmara de vácuo. Esta jornada é tipicamente em um caminho de "linha de visão".

-

Reação: Para muitas aplicações, um gás reativo específico (como nitrogênio ou um gás contendo carbono) é introduzido com precisão na câmara. Os átomos de metal vaporizados reagem com este gás em pleno voo para formar um novo composto, que determina as propriedades finais do revestimento, como dureza e cor. Por exemplo, o titânio reage com o nitrogênio para formar Nitreto de Titânio (TiN).

-

Deposição: O vapor de metal ou composto metálico atinge o substrato e se condensa, formando uma película fina, densa e fortemente ligada. Esta deposição ocorre átomo por átomo, construindo a camada com uniformidade e pureza excepcionais. Todo o processo dentro da câmara pode levar de 30 minutos a várias horas.

Fase 3: Finalização e Controle de Qualidade

Assim que a deposição é concluída, as peças são deixadas esfriar. A câmara é purgada com um gás inerte para remover quaisquer vapores reativos residuais antes de retornar à pressão atmosférica.

Uma verificação final de controle de qualidade é realizada. Isso inclui inspeção visual para garantir que todas as superfícies estejam finalizadas corretamente e, frequentemente, medições de espessura para verificar se o revestimento atende às especificações precisas.

Algumas aplicações também podem exigir pós-tratamento, como polimento, para alcançar uma aparência ou textura final específica.

Compreendendo as Variáveis Críticas e Limitações

Embora poderoso, o processo PVD não está isento de desafios operacionais e trocas inerentes. Compreender estes é fundamental para sua aplicação bem-sucedida.

A Limitação de "Linha de Visão"

Como o material vaporizado viaja em linha reta, o PVD é um processo de linha de visão. Superfícies que não são diretamente expostas à fonte alvo não serão revestidas de forma eficaz. Isso torna o revestimento de geometrias internas complexas um desafio e requer rotação sofisticada da peça e fixação para garantir uma cobertura uniforme.

A Necessidade de um Ambiente Perfeito

O processo é extremamente sensível à contaminação. Uma partícula microscópica de poeira ou um vazamento de vácuo menor pode comprometer a integridade de um lote inteiro. Isso exige um ambiente de produção meticulosamente limpo e equipamentos de vácuo altamente confiáveis.

Sensibilidade do Substrato e Temperatura

O processo PVD gera calor significativo dentro da câmara. O material do substrato deve ser capaz de suportar essas temperaturas sem deformar, derreter ou ter suas próprias propriedades alteradas negativamente. Isso limita os tipos de materiais que podem ser revestidos de forma eficaz.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção dos parâmetros PVD corretos envolve casar o processo com o resultado desejado.

- Se o seu foco principal for dureza máxima e resistência ao desgaste: A chave é a seleção do material alvo e do gás reativo para criar compostos cerâmicos duros como Nitreto de Titânio (TiN) ou Nitreto de Cromo (CrN).

- Se o seu foco principal for uma cor específica ou acabamento decorativo: O controle preciso da mistura de gás reativo é a variável mais crítica, pois determina diretamente a cor final e as propriedades ópticas da película.

- Se o seu foco principal for o revestimento de geometrias complexas: O projeto da fixação e a rotação e movimento da peça dentro da câmara são mais importantes do que qualquer outro fator único.

Em última análise, entender o processo PVD é o primeiro passo para alavancar seu poder para projetar superfícies superiores.

Tabela de Resumo:

| Fase | Etapas Principais | Propósito |

|---|---|---|

| 1. Preparação | Limpeza, Pré-tratamento, Fixação | Garantir a superfície perfeita para forte adesão do revestimento |

| 2. Ciclo de Revestimento | Vaporização, Transporte, Reação, Deposição | Construir uma película fina, densa e de alto desempenho átomo por átomo em vácuo |

| 3. Finalização | Resfriamento, Controle de Qualidade, Pós-tratamento | Verificar se o revestimento atende às especificações e alcançar o acabamento final |

Pronto para projetar superfícies superiores com revestimento PVD?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis, incluindo soluções para processos avançados de revestimento. Se você precisa melhorar a resistência ao desgaste, alcançar acabamentos decorativos específicos ou revestir geometrias complexas, nossa experiência pode ajudá-lo a atingir seus objetivos.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades específicas de revestimento PVD do seu laboratório.

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

As pessoas também perguntam

- O que é forjamento a quente por prensa? Criação de Componentes Metálicos Complexos e de Alta Resistência

- Qual é a vantagem de usar a conformação por prensagem a quente? Obter Peças Mais Fortes e Mais Complexas

- O que é laminação por prensa quente? O Guia Definitivo para a União Forte e Durável de Materiais

- O que é laminação a vácuo? Obtenha um Acabamento Impecável e Durável em Formas Complexas

- Qual é a principal função da conformação por prensagem a quente? Alcançar resistência superior e precisão na fabricação