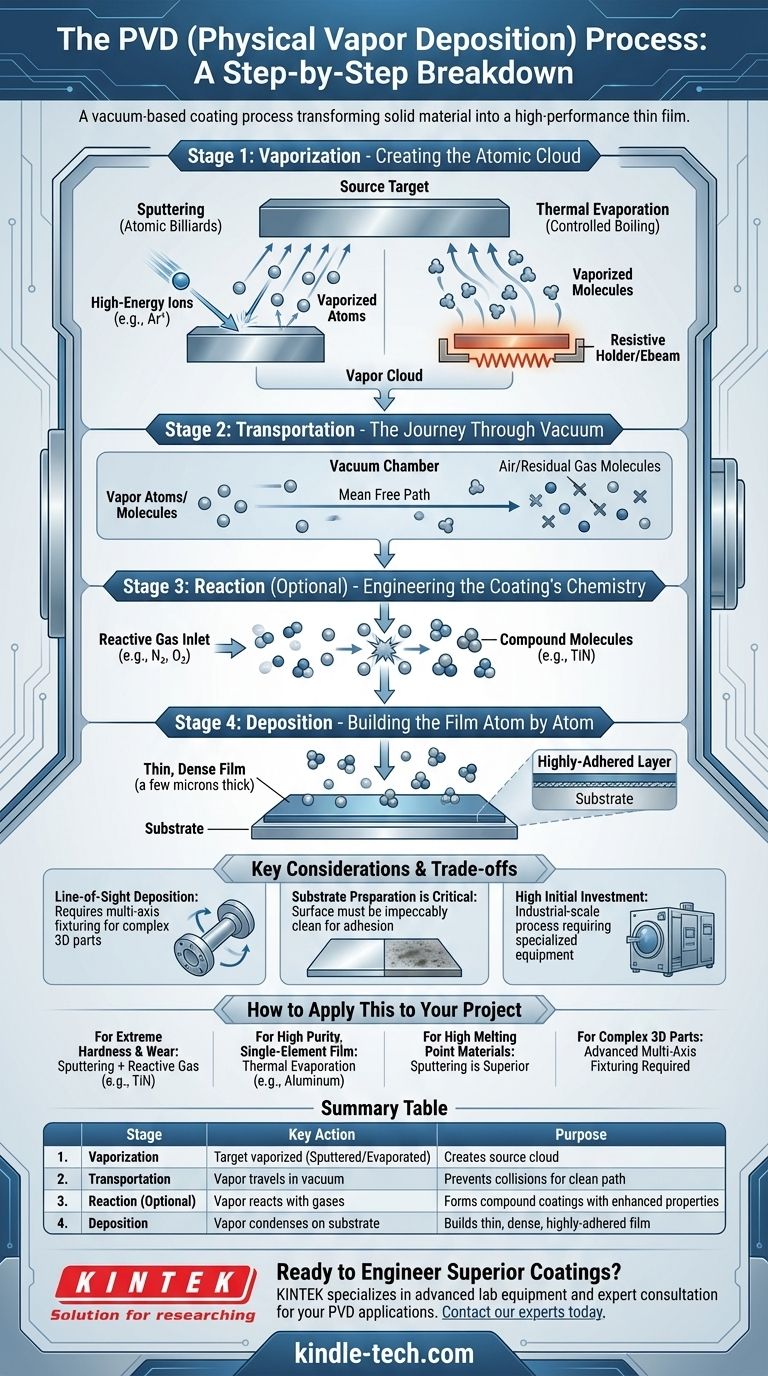

Em essência, a Deposição Física de Vapor (PVD) é um processo de revestimento baseado em vácuo que transforma um material sólido em vapor, que então viaja e se condensa em um objeto alvo, ou substrato, para formar uma película fina de alto desempenho. Todo o processo ocorre dentro de uma câmara de baixa pressão e é tipicamente dividido em quatro estágios distintos: vaporização de um material fonte, transporte desse vapor, reação com outros gases e, finalmente, deposição sobre o substrato.

PVD não é uma única técnica, mas uma família de processos que compartilham um princípio comum: manipular materiais átomo por átomo em vácuo. Ao controlar como um material é vaporizado e com o que ele reage antes de atingir uma superfície, podemos projetar revestimentos com propriedades precisamente definidas, como dureza extrema, resistência à corrosão e cores exclusivas.

Uma Análise Detalhada do Processo PVD

O processo PVD é uma sequência de eventos físicos cuidadosamente controlados. Embora os parâmetros específicos mudem com base no resultado desejado, as etapas fundamentais permanecem constantes em todos os métodos PVD.

Etapa 1: Vaporização - Criando a Nuvem Atômica

O processo começa com o material fonte, conhecido como alvo, que é um bloco sólido do material a ser depositado. Este alvo é submetido a uma fonte de alta energia dentro da câmara de vácuo, fazendo com que átomos ou moléculas sejam ejetados de sua superfície e formem um vapor.

O método de vaporização é o principal diferencial entre as técnicas de PVD.

Etapa 2: Transporte - A Jornada Através do Vácuo

Uma vez vaporizados, os átomos viajam do alvo para o substrato. Esta jornada ocorre em vácuo para evitar que os átomos vaporizados colidam com moléculas de ar ou outros gases residuais.

Este "caminho livre médio" é fundamental. Sem vácuo, os átomos se dispersariam, reagiriam de forma incontrolável e não conseguiriam depositar uma película limpa e densa no substrato.

Etapa 3: Reação - Projetando a Química do Revestimento

Esta etapa é opcional, mas fornece grande parte da versatilidade do PVD. Uma quantidade precisamente controlada de um gás reativo, como nitrogênio, oxigênio ou um hidrocarboneto, é introduzida na câmara.

Os átomos de metal vaporizados reagem com este gás no meio do voo. Por exemplo, o vapor de titânio reagindo com gás nitrogênio forma o composto nitreto de titânio (TiN), de cor dourada e excepcionalmente duro, antes mesmo de atingir a superfície. Isso permite a criação de revestimentos cerâmicos como óxidos, nitretos e carbetos a partir de uma fonte de metal puro.

Etapa 4: Deposição - Construindo a Película Átomo por Átomo

Finalmente, o fluxo de átomos vaporizados ou moléculas de composto recém-formadas atinge o substrato. Como o substrato está tipicamente a uma temperatura mais baixa, o vapor condensa-se em sua superfície.

Esta condensação constrói uma película fina e altamente aderida, muitas vezes com apenas alguns mícrones de espessura. Os átomos se organizam em uma camada densa e dura que se liga firmemente ao material do substrato.

Os Dois Métodos Principais de Vaporização

O método usado na Etapa 1 define o tipo de processo PVD e suas melhores aplicações. Os dois métodos mais comuns são Sputtering (Pulverização Catódica) e Evaporação Térmica.

Sputtering: Bilhar Atômico

No sputtering, o alvo é bombardeado com íons de alta energia, geralmente de um gás inerte como Argônio. Esses íons agem como bolas de bilhar em escala atômica, desalojando átomos do material alvo.

Este método é altamente controlável e excelente para depositar ligas ou materiais com pontos de fusão muito altos que são difíceis de evaporar.

Evaporação Térmica: Ebulição Controlada

A evaporação térmica envolve aquecer o material fonte no vácuo até que ele evapore (para líquidos) ou sublime (para sólidos). Isso é frequentemente feito passando uma corrente através de um suporte resistivo ou usando um feixe de elétrons de alta energia.

O vapor resultante sobe e se condensa no substrato. Este método é geralmente mais simples e rápido para depositar metais puros com pontos de fusão mais baixos, como alumínio para revestimentos refletivos.

Compreendendo as Trocas e Considerações

Embora poderoso, o PVD não é uma solução universal. Entender suas limitações é fundamental para uma implementação bem-sucedida.

Deposição por Linha de Visada

PVD é um processo de linha de visada. Os átomos vaporizados viajam em linha reta da fonte para o substrato. Qualquer superfície que não esteja no caminho direto do fluxo de vapor não será revestida.

Para revestir peças 3D complexas uniformemente, são necessários acessórios sofisticados que giram o substrato em múltiplos eixos durante a deposição.

Preparação do Substrato é Crítica

A adesão e a qualidade de um revestimento PVD dependem inteiramente da limpeza do substrato. A superfície deve estar impecavelmente limpa, livre de óleos, óxidos e quaisquer outros contaminantes.

A falha em limpar e preparar adequadamente o substrato é a causa mais comum de falha do revestimento, como descascamento ou má adesão.

Alto Investimento Inicial

Equipamentos PVD, incluindo câmaras de vácuo, fontes de alimentação de alta tensão e bombas de alta capacidade, representam um investimento de capital significativo. Isso o torna um processo de escala industrial, em vez de uma capacidade de pequena oficina.

Como Aplicar Isso ao Seu Projeto

Sua escolha do método PVD e dos parâmetros deve ser orientada pelo objetivo final do seu componente.

- Se seu foco principal é dureza extrema e resistência ao desgaste: Sputtering combinado com um gás reativo para formar uma cerâmica como Nitreto de Titânio (TiN) ou Nitreto de Alumínio e Titânio (TiAlN) é a abordagem padrão.

- Se seu foco principal é uma película de elemento único altamente pura (por exemplo, alumínio para óptica): A evaporação térmica é frequentemente um método mais direto e econômico.

- Se seu foco principal é revestir um material com ponto de fusão muito alto: Sputtering é a escolha superior, pois não depende da fusão do material fonte.

- Se seu foco principal é revestir peças 3D complexas: Você deve colaborar com um fornecedor que possua recursos avançados de fixação multieixos para garantir uma cobertura completa e uniforme.

Ao entender esses princípios centrais, você pode determinar de forma eficaz como o PVD pode ser aproveitado para alcançar seus objetivos específicos de desempenho de material.

Tabela de Resumo:

| Etapa | Ação Principal | Propósito |

|---|---|---|

| 1. Vaporização | Material alvo é vaporizado (sputtered ou evaporado) | Cria uma nuvem de átomos/moléculas fonte |

| 2. Transporte | Vapor viaja através de um vácuo | Evita colisões para um caminho limpo e direto para o substrato |

| 3. Reação (Opcional) | Vapor reage com gases introduzidos (ex: N₂) | Forma revestimentos compostos (ex: TiN) com propriedades aprimoradas |

| 4. Deposição | Vapor condensa-se no substrato | Constrói uma película funcional fina, densa e altamente aderida |

Pronto para Projetar Revestimentos Superiores para Seus Componentes?

PVD é um processo poderoso, mas complexo. Escolher o método certo — sputtering para revestimentos cerâmicos duros e resistentes ao desgaste ou evaporação térmica para películas de metal puro — é fundamental para o sucesso do seu projeto. A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e a consultoria especializada necessários para aperfeiçoar suas aplicações PVD, desde a preparação do substrato até a deposição final.

Vamos discutir como o PVD pode resolver seus desafios específicos de material. Contate nossos especialistas hoje para explorar a solução de revestimento ideal para as necessidades do seu laboratório.

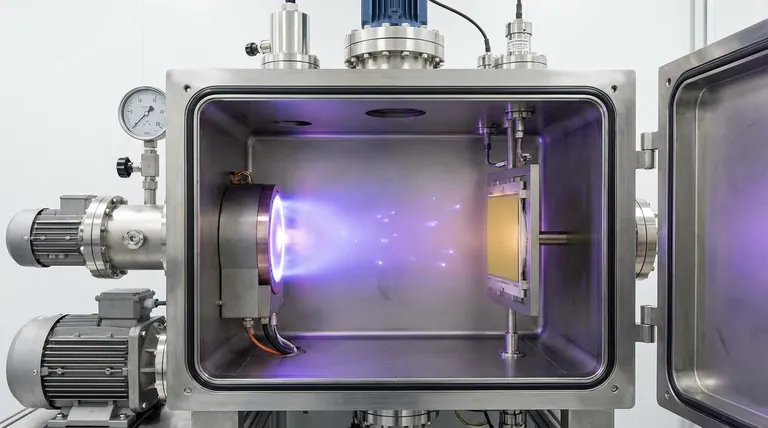

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo