Em sua essência, a fabricação de grafite isostático é um processo de múltiplas etapas e alta temperatura, projetado para criar um material de grão ultrafino e excepcionalmente uniforme. Começa-se misturando coque pulverizado com um aglutinante de piche, que é então comprimido sob pressão igual de todas as direções em uma Prensa Isostática a Frio (CIP). Este bloco "verde" é então submetido a uma série de tratamentos térmicos extremos, culminando em uma fase de grafitização a até 2800°C, para alcançar sua estrutura cristalina final.

A complexidade do processo de fabricação isostático não é um defeito; é a razão precisa para as propriedades superiores e uniformes do material. Ao eliminar o grão direcional encontrado em outros grafites, este método produz um material com isotropia e pureza inigualáveis, tornando-o essencial para aplicações onde os grafites convencionais são inadequados.

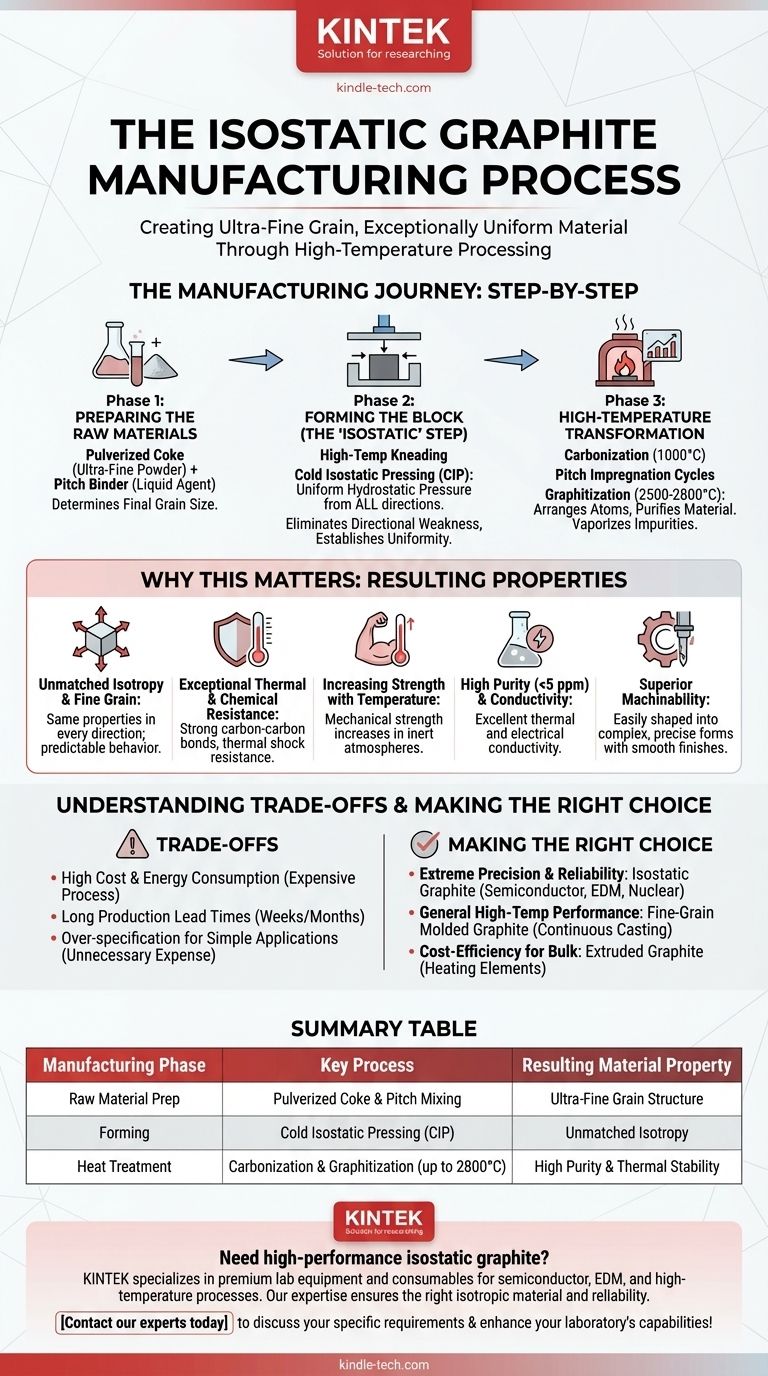

A Jornada de Fabricação, Passo a Passo

A jornada do pó bruto a um bloco acabado e de alta pureza é deliberada e controlada. Cada fase contribui diretamente para as propriedades finais do material.

Fase 1: Preparação das Matérias-Primas

A base do grafite isostático é uma mistura precisa de dois componentes principais.

O primeiro é um coque de alta qualidade, geralmente derivado de petróleo ou carvão, que é pulverizado em um pó ultrafino. O tamanho final do grão do grafite é determinado nesta fase inicial.

O segundo é o piche, um subproduto líquido, denso e preto da coquefação do carvão. Este piche atua como um aglutinante, mantendo as partículas de coque unidas durante o processo de conformação subsequente.

Fase 2: Conformação do Bloco (A Etapa "Isostática")

Esta é a etapa definidora do processo, onde a uniformidade única do material é estabelecida.

O coque pulverizado e o aglutinante de piche líquido são combinados em um processo de amassamento de alta temperatura, criando uma mistura homogênea semelhante a uma pasta.

Esta mistura é então colocada em um molde flexível e submetida à Prensagem Isostática a Frio (CIP). Ao contrário da extrusão ou moldagem por matriz, que aplicam pressão de uma ou duas direções, uma CIP aplica pressão hidrostática imensa e uniforme de todos os lados. Isso garante que as partículas de coque sejam compactadas sem alinhamento preferencial, eliminando a fraqueza direcional inerente.

Fase 3: Transformação em Alta Temperatura

O bloco "verde" prensado ainda não é grafite. Ele deve passar por uma série de tratamentos térmicos intensos e que consomem energia para transformar sua estrutura.

Primeiro, o bloco é carbonizado ou "assado" a uma temperatura em torno de 1000°C. Isso converte o aglutinante de piche em carbono sólido, criando um bloco de carbono duro e poroso.

Para aumentar a densidade e melhorar as propriedades finais, o bloco pode passar por um ou mais ciclos de impregnação com piche. Ele é submerso em piche, que preenche os poros, e depois re-assado.

Finalmente, o bloco é aquecido em um forno de grafitização a temperaturas extremas, tipicamente de 2500°C a 2800°C. Esta etapa fornece a energia necessária para reorganizar os átomos de carbono amorfo na estrutura cristalina ordenada do grafite. Esta fase também purifica o material, pois a maioria das impurezas vaporiza nessas temperaturas.

Por Que Este Processo é Importante: As Propriedades Resultantes

O elaborado processo de fabricação produz diretamente um conjunto de características de material únicas e altamente desejáveis.

Isotropia Incomparável e Grão Fino

O método CIP garante que o bloco final tenha propriedades isotrópicas, o que significa que suas características mecânicas e térmicas (como resistência e expansão térmica) são as mesmas em todas as direções. Isso, combinado com o grão ultrafino, torna seu comportamento altamente previsível e confiável.

Excepcional Resistência Térmica e Química

As fortes ligações carbono-carbono formadas durante a grafitização conferem ao material estabilidade térmica extremamente alta e excelente resistência a ataques químicos. Ele também demonstra resistência superior ao choque térmico, suportando mudanças rápidas de temperatura sem rachar.

Aumento da Resistência com a Temperatura

Ao contrário dos metais, uma característica chave do grafite é que sua resistência mecânica aumenta com o aumento da temperatura em atmosferas inertes, tornando-o ideal para ambientes de alta temperatura, como fornos e bocais de foguetes.

Alta Pureza e Condutividade

O processo de grafitização em alta temperatura elimina quase todas as impurezas, permitindo a produção de grafite com níveis de pureza inferiores a 5 partes por milhão (ppm). A estrutura cristalina bem ordenada também garante alta condutividade térmica e elétrica.

Usinabilidade Superior

A estrutura uniforme e de grão fino torna o grafite isostático fácil de usinar em formas complexas e precisas com detalhes finos e acabamentos superficiais lisos, o que é fundamental para aplicações em semicondutores e EDM.

Compreendendo as Compensações

Embora suas propriedades sejam excepcionais, o grafite isostático não é a solução para todos os problemas. Entender suas limitações é fundamental para tomar uma decisão informada.

Alto Custo e Consumo de Energia

O processo de múltiplas etapas, particularmente as temperaturas extremamente altas necessárias para a grafitização, consome muita energia e tempo. Isso torna o grafite isostático significativamente mais caro do que o grafite extrudado ou moldado por vibração.

Longos Prazos de Entrega de Produção

Os múltiplos ciclos de aquecimento, resfriamento e impregnação significam que o processo de produção pode levar várias semanas ou até meses do início ao fim. Este é um fator crítico para o planejamento de projetos e gerenciamento da cadeia de suprimentos.

Excesso de Especificação para Aplicações Simples

Para aplicações que não exigem isotropia perfeita, pureza extrema ou grão ultrafino, usar grafite isostático pode ser uma despesa desnecessária. Graus de grafite mais simples e menos caros geralmente fornecem desempenho suficiente para aplicações como moldes de fundição ou eletrodos de forno.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o grau correto de grafite requer equilibrar os requisitos de desempenho com o orçamento e os cronogramas do projeto.

- Se o seu foco principal for precisão e confiabilidade extremas: O grafite isostático é a escolha definitiva para aplicações exigentes, como cadinhos de semicondutores, componentes de reatores nucleares ou Usinagem por Descarga Elétrica (EDM) de detalhes finos.

- Se o seu foco principal for desempenho geral em alta temperatura: Outros grafites moldados de grão fino podem oferecer um melhor equilíbrio entre custo e desempenho para aplicações como matrizes de fundição contínua ou acessórios de forno.

- Se o seu foco principal for custo-benefício para componentes a granel: O grafite extrudado, que possui propriedades direcionais, mas é muito mais barato de produzir, é provavelmente a solução mais prática para itens como elementos de aquecimento ou eletrodos.

Ao entender a ligação direta entre o processo de fabricação e as propriedades do material, você pode selecionar com confiança o grafite exato que seu projeto realmente exige.

Tabela Resumo:

| Fase de Fabricação | Processo Chave | Propriedade do Material Resultante |

|---|---|---|

| Preparo da Matéria-Prima | Mistura de Coque Pulverizado e Piche | Estrutura de Grão Ultrafino |

| Conformação | Prensagem Isostática a Frio (CIP) | Isotropia Incomparável |

| Tratamento Térmico | Carbonização e Grafitização (até 2800°C) | Alta Pureza e Estabilidade Térmica |

Precisa de grafite isostático de alto desempenho para suas aplicações de precisão? A KINTEK é especializada em equipamentos de laboratório premium e consumíveis, incluindo soluções de grafite de alta pureza para processos de semicondutores, EDM e alta temperatura. Nossa experiência garante que você obtenha o material certo com as propriedades isotrópicas e a confiabilidade que seu projeto exige. Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Grafitação Contínua a Vácuo de Grafite

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são as aplicações do material grafite? Aproveitando o Calor Extremo e a Precisão para Processos Industriais

- O grafite tem um ponto de fusão? Desvendando a Resistência Extrema ao Calor do Grafite

- Por que o grafite é usado em fornos? Para Calor Extremo, Pureza e Eficiência

- O grafite pode suportar o calor? Desvendando seu potencial extremo de 3.600°C em ambientes inertes

- Qual é a faixa de temperatura de um forno de grafite? Desbloqueie até 3000°C para o processamento de materiais avançados.