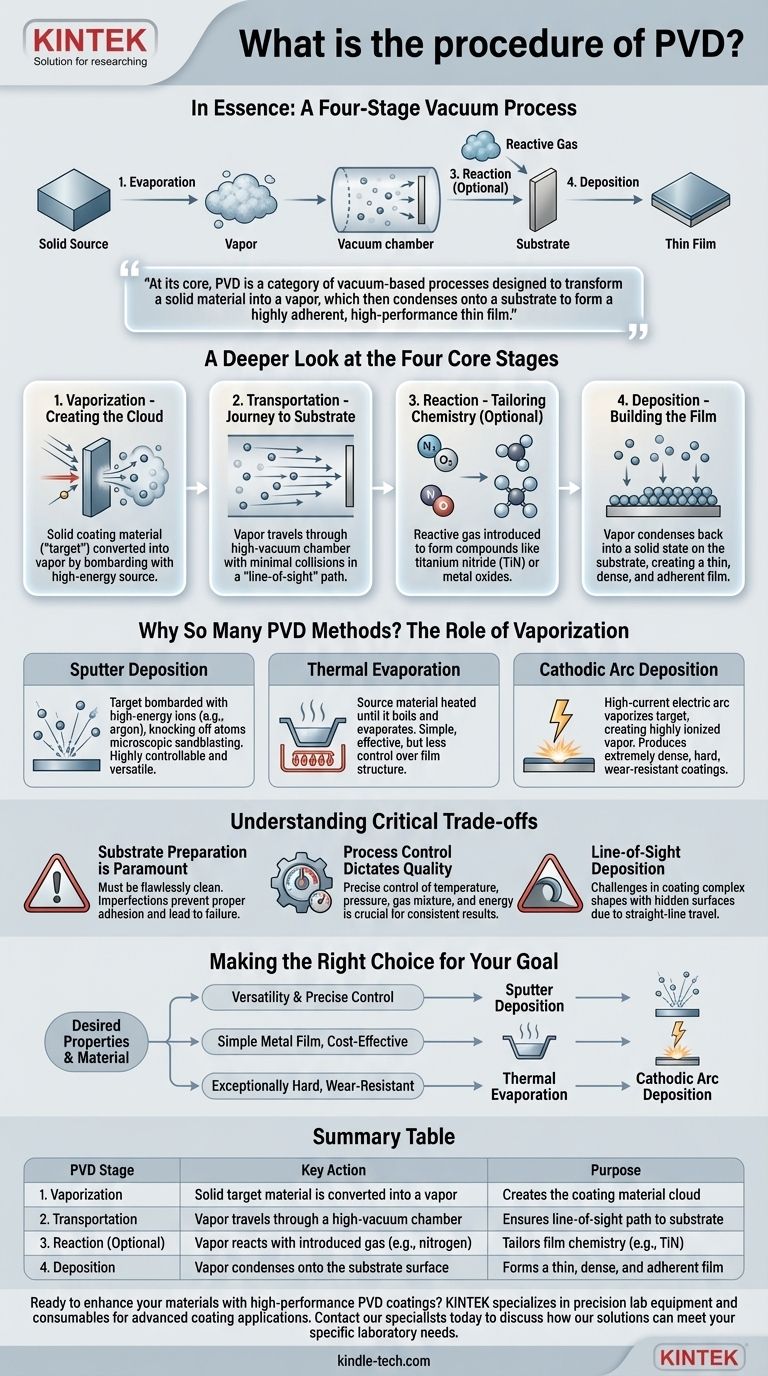

Em essência, o procedimento de Deposição Física de Vapor (PVD) é um processo de quatro estágios realizado a vácuo. Começa com a criação de um vapor a partir de um material-fonte sólido (Evaporação), movendo esse vapor para o objeto que está sendo revestido (Transporte), às vezes reagindo-o com um gás para formar um novo composto (Reação) e, finalmente, condensando o vapor no objeto para formar um filme fino e durável (Deposição).

Em sua essência, PVD não é um único procedimento, mas uma categoria de processos baseados a vácuo projetados para transformar um material sólido em vapor, que então se condensa em um substrato para formar um filme fino, altamente aderente e de alto desempenho. O método específico usado para criar esse vapor é o que diferencia as várias técnicas de PVD.

Uma Análise Mais Profunda dos Quatro Estágios Principais

Embora o modelo de quatro etapas forneça uma estrutura clara, entender o que acontece em cada estágio é crucial para compreender como o PVD alcança seus resultados.

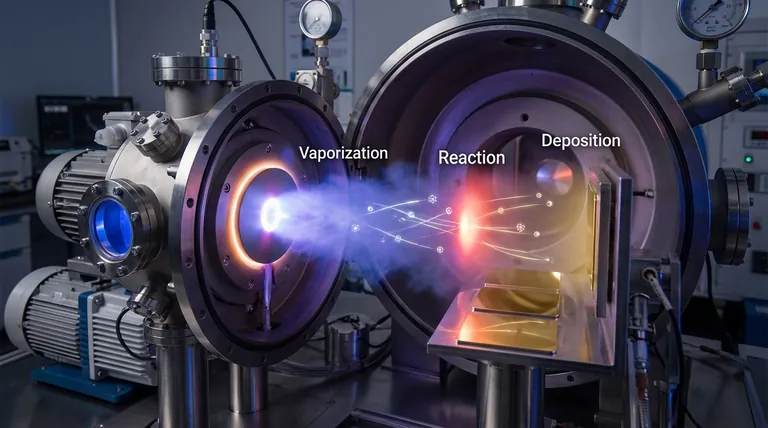

Estágio 1: Vaporização - Criando a Nuvem de Material de Revestimento

Esta é a etapa fundamental onde um material de revestimento sólido, conhecido como "alvo", é convertido em vapor. O método usado para alcançar isso é a principal distinção entre as diferentes tecnologias de PVD. Isso é tipicamente feito bombardeando o alvo com uma fonte de alta energia, como íons ou um feixe de elétrons, para desalojar átomos.

Estágio 2: Transporte - A Jornada até o Substrato

Uma vez vaporizados, os átomos ou moléculas do material de revestimento viajam através de uma câmara de alto vácuo. O vácuo é fundamental porque garante que haja um mínimo de outras partículas de gás com as quais o vapor possa colidir, permitindo que ele viaje em um caminho reto de "linha de visão" até o substrato (a peça que está sendo revestida).

Estágio 3: Reação - Adaptando a Química do Filme (Opcional)

Para certas aplicações, um gás reativo como nitrogênio, oxigênio ou acetileno é introduzido na câmara. Os átomos de metal vaporizados reagem com este gás durante o transporte para formar um material composto na superfície do substrato. É assim que revestimentos como nitreto de titânio (TiN) ou óxidos metálicos são criados.

Estágio 4: Deposição - Construindo o Filme Fino

Ao atingir o substrato, o vapor se condensa de volta a um estado sólido. Ele se acumula na superfície átomo por átomo, criando um filme fino, denso e altamente aderente. As propriedades do revestimento final são determinadas pelos parâmetros do processo em todos os quatro estágios.

Por Que Tantos Métodos de PVD? O Papel da Vaporização

A lista de técnicas de PVD — sputtering, evaporação, arco catódico — pode ser confusa. O ponto principal é reconhecer que todas são variações do mesmo processo de quatro estágios, diferindo quase inteiramente em como elas realizam o Estágio 1: Vaporização.

Deposição por Sputtering

No sputtering, o material alvo é bombardeado com íons de alta energia (geralmente de um gás inerte como argônio). Isso age como uma lixadeira microscópica, arrancando átomos do material alvo e ejetando-os em direção ao substrato. É um método altamente controlável e versátil.

Evaporação Térmica

Este é um dos métodos de PVD mais simples. O material-fonte é aquecido na câmara de vácuo até começar a ferver e evaporar, criando um vapor que então se condensa no substrato mais frio. Embora eficaz, oferece menos controle sobre a estrutura do filme em comparação com o sputtering.

Deposição por Arco Catódico

Este método usa um arco elétrico de alta corrente para vaporizar o material alvo. O processo gera um vapor altamente ionizado, resultando em revestimentos extremamente densos e duros. É excepcionalmente eficaz para criar filmes resistentes ao desgaste em ferramentas.

Compreendendo as Trocas Críticas

Atingir um revestimento PVD bem-sucedido requer mais do que apenas seguir as etapas; exige uma compreensão profunda dos fatores de controle e das limitações inerentes.

A Preparação do Substrato é Fundamental

O processo PVD não esconde imperfeições. O substrato deve estar impecavelmente limpo e livre de quaisquer contaminantes. Qualquer poeira ou óleo microscópico impedirá que o revestimento adira corretamente, levando à falha do filme.

O Controle do Processo Determina a Qualidade

As propriedades finais do revestimento estão diretamente ligadas ao controle preciso das variáveis dentro da câmara de vácuo. Temperatura, pressão, mistura de gases e a energia usada para a vaporização devem ser meticulosamente gerenciadas para produzir um resultado consistente e de alta qualidade.

Deposição em Linha de Visão

Na maioria dos processos PVD, o vapor viaja em linha reta da fonte para o substrato. Isso significa que revestir formas tridimensionais complexas com superfícies ocultas ou reentrâncias profundas pode ser desafiador sem mecanismos sofisticados de rotação da peça.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha do método PVD depende inteiramente das propriedades desejadas do revestimento final e do material que você está depositando.

- Se seu foco principal for versatilidade e controle preciso sobre a composição do filme: A deposição por sputtering é frequentemente a escolha superior devido ao seu excelente controle sobre as taxas de deposição e ligas de materiais.

- Se seu foco principal for depositar um filme metálico simples de forma econômica: A evaporação térmica pode ser um método simples e eficiente, especialmente para materiais com pontos de fusão mais baixos.

- Se seu foco principal for criar revestimentos de resistência ao desgaste excepcionalmente duros e densos: A deposição por arco catódico fornece os íons de alta energia necessários para formar esses filmes robustos, ideais para ferramentas de corte e aplicações exigentes.

Compreender essas etapas e métodos principais é o primeiro passo para alavancar essa poderosa tecnologia para sua aplicação específica.

Tabela de Resumo:

| Estágio PVD | Ação Principal | Propósito |

|---|---|---|

| 1. Vaporização | Material alvo sólido é convertido em vapor | Cria a nuvem de material de revestimento |

| 2. Transporte | Vapor viaja através de uma câmara de alto vácuo | Garante o caminho de linha de visão até o substrato |

| 3. Reação (Opcional) | Vapor reage com gás introduzido (ex: nitrogênio) | Adapta a química do filme (ex: TiN) |

| 4. Deposição | Vapor se condensa na superfície do substrato | Forma um filme fino, denso e aderente |

Pronto para aprimorar seus materiais com revestimentos PVD de alto desempenho? A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para aplicações avançadas de revestimento. Se você está desenvolvendo ferramentas resistentes ao desgaste ou filmes funcionais finos, nossa experiência garante que você alcance resultados ideais. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem atender às suas necessidades específicas de laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura