Em sua essência, a Deposição Física de Vapor (PVD) é uma família de processos baseados em vácuo usados para criar filmes finos e revestimentos de alto desempenho. O princípio fundamental envolve transformar fisicamente um material sólido de origem em um vapor, transportar esse vapor através de uma câmara de vácuo e permitir que ele condense em um objeto alvo, conhecido como substrato, para formar um filme sólido.

O conceito central da PVD é simples: pegar um sólido, transformá-lo em gás no vácuo e depois deixá-lo solidificar novamente em uma superfície. Este processo aparentemente simples permite a criação de revestimentos com propriedades que muitas vezes são impossíveis de alcançar de outra forma.

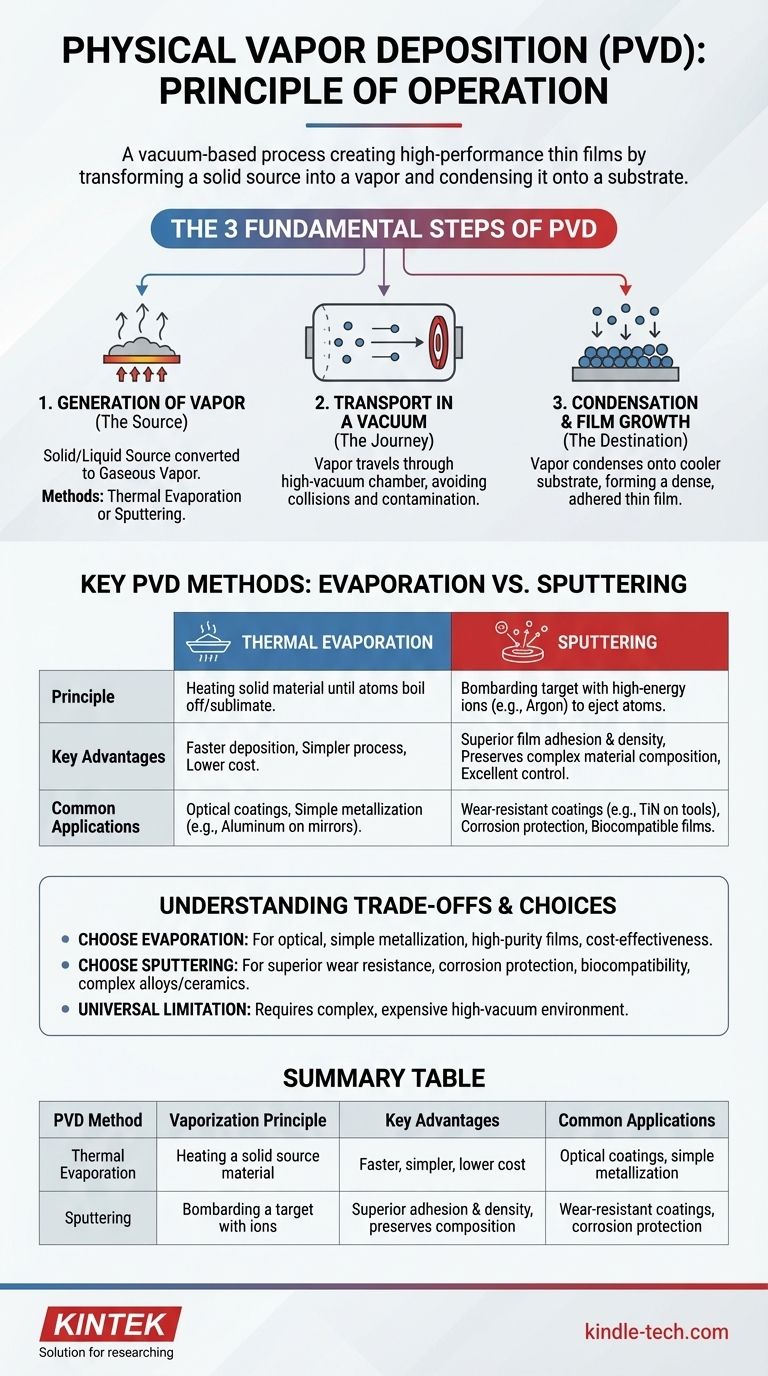

As Três Etapas Fundamentais da PVD

Todo processo PVD, independentemente da técnica específica, segue três etapas essenciais. Compreender esta sequência é fundamental para entender seu funcionamento.

Etapa 1: Geração de Vapor (A Fonte)

O processo começa convertendo um material de origem sólido ou líquido, frequentemente chamado de "alvo", em um vapor gasoso. Esta é a parte "física" da PVD — o material não é alterado quimicamente, apenas seu estado físico.

Esta vaporização é tipicamente alcançada através de dois métodos principais: evaporação térmica ou pulverização catódica (sputtering).

Etapa 2: Transporte no Vácuo (A Jornada)

Uma vez que os átomos ou moléculas são vaporizados, eles viajam através de uma câmara de alto vácuo. O vácuo é crítico por duas razões.

Primeiro, ele elimina outros átomos de gás (como oxigênio e nitrogênio) que poderiam colidir com o material vaporizado, garantindo um caminho claro e reto para o substrato. Segundo, ele impede que o material vaporizado quente reaja com o ar, o que criaria compostos químicos indesejados e contaminaria o filme final.

Etapa 3: Condensação e Crescimento do Filme (O Destino)

Quando os átomos de vapor atingem a superfície mais fria do substrato, eles condensam de volta para um estado sólido. À medida que mais e mais átomos chegam, eles se acumulam uns sobre os outros, formando uma camada de filme fino densa e bem aderida, camada por camada. As propriedades deste filme podem ser precisamente controladas gerenciando os parâmetros do processo.

Principais Métodos PVD: Evaporação vs. Pulverização Catódica

Embora as três etapas sejam universais, o método usado para a Etapa 1 — geração de vapor — define a técnica PVD específica e suas capacidades.

Evaporação Térmica: Aquecimento para Vaporizar

Este é o método conceitualmente mais simples. O material de origem é aquecido na câmara de vácuo até que seus átomos ganhem energia térmica suficiente para evaporar ou sublimar em um vapor. Isso é frequentemente feito passando uma alta corrente através de um barco resistivo que contém o material ou usando um feixe de elétrons de alta energia (e-beam).

Pulverização Catódica (Sputtering): Uma Colisão de Bolas de Bilhar

A pulverização catódica, como observado na referência, é um processo puramente mecânico em nível atômico. Em vez de aquecer o material, a superfície do alvo é bombardeada com íons de alta energia, tipicamente de um gás inerte como o Argônio.

Pense nisso como um jogo microscópico de bilhar. Um íon de alta energia (a bola branca) atinge a superfície do alvo, transferindo seu momento para os átomos do alvo (o conjunto de bolas). Esta colisão ejeta, ou "pulveriza", átomos do alvo da superfície, que então viajam em direção ao substrato.

Compreendendo as Trocas

A escolha entre evaporação e pulverização catódica depende inteiramente das propriedades e aplicação desejadas para o filme.

Por Que Escolher a Evaporação?

A evaporação é frequentemente mais rápida e pode ser um processo mais simples e de menor custo. É bem adequada para depositar filmes de alta pureza de certos metais e compostos que possuem uma pressão de vapor adequada.

Por Que Escolher a Pulverização Catódica?

A pulverização catódica oferece controle superior e produz filmes com adesão e densidade significativamente melhores. Como os átomos chegam ao substrato com maior energia cinética, eles formam um filme mais robusto e uniforme. Este método também é ideal para depositar materiais complexos como ligas ou compostos, pois preserva sua composição química.

A Limitação Universal: Vácuo

O principal desafio para todos os processos PVD é a necessidade de um ambiente de alto vácuo. Câmaras de vácuo e as bombas associadas são complexas e caras, representando uma parte significativa do custo do equipamento e da complexidade operacional.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha do método PVD deve estar alinhada com o objetivo final para o revestimento.

- Se seu foco principal são revestimentos ópticos ou metalização simples (por exemplo, alumínio em um espelho): A evaporação térmica é frequentemente uma escolha econômica e suficiente.

- Se seu foco principal é resistência ao desgaste, proteção contra corrosão ou biocompatibilidade (por exemplo, nitreto de titânio em ferramentas de corte): A pulverização catódica é o método superior devido à sua excepcional adesão e densidade do filme.

- Se seu foco principal é depositar uma liga complexa ou composto cerâmico: A pulverização catódica fornece o controle necessário para garantir que o filme final tenha a mesma composição do material de origem.

Em última análise, a PVD oferece um conjunto de ferramentas poderoso e versátil para engenharia precisa da superfície de um material.

Tabela Resumo:

| Método PVD | Princípio de Vaporização | Principais Vantagens | Aplicações Comuns |

|---|---|---|---|

| Evaporação Térmica | Aquecimento de um material sólido de origem | Deposição mais rápida, processo mais simples, menor custo | Revestimentos ópticos, metalização simples (por exemplo, alumínio em espelhos) |

| Pulverização Catódica (Sputtering) | Bombardeamento de um alvo com íons (por exemplo, Argônio) | Adesão e densidade superiores do filme, preserva a composição de materiais complexos | Revestimentos resistentes ao desgaste (por exemplo, TiN em ferramentas), proteção contra corrosão, filmes biocompatíveis |

Pronto para Projetar Superfícies Superiores com PVD?

Seja para revestimentos duráveis por pulverização catódica para proteção de ferramentas ou filmes evaporados de alta pureza para óptica, a KINTEK possui a experiência e o equipamento para atender aos requisitos específicos de filmes finos do seu laboratório. Nossa equipe pode ajudá-lo a selecionar o processo PVD ideal para alcançar a adesão, densidade e desempenho precisos que sua aplicação exige.

Entre em contato com a KINTEK hoje para discutir seu projeto e descobrir como nossas soluções de equipamentos de laboratório podem impulsionar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme