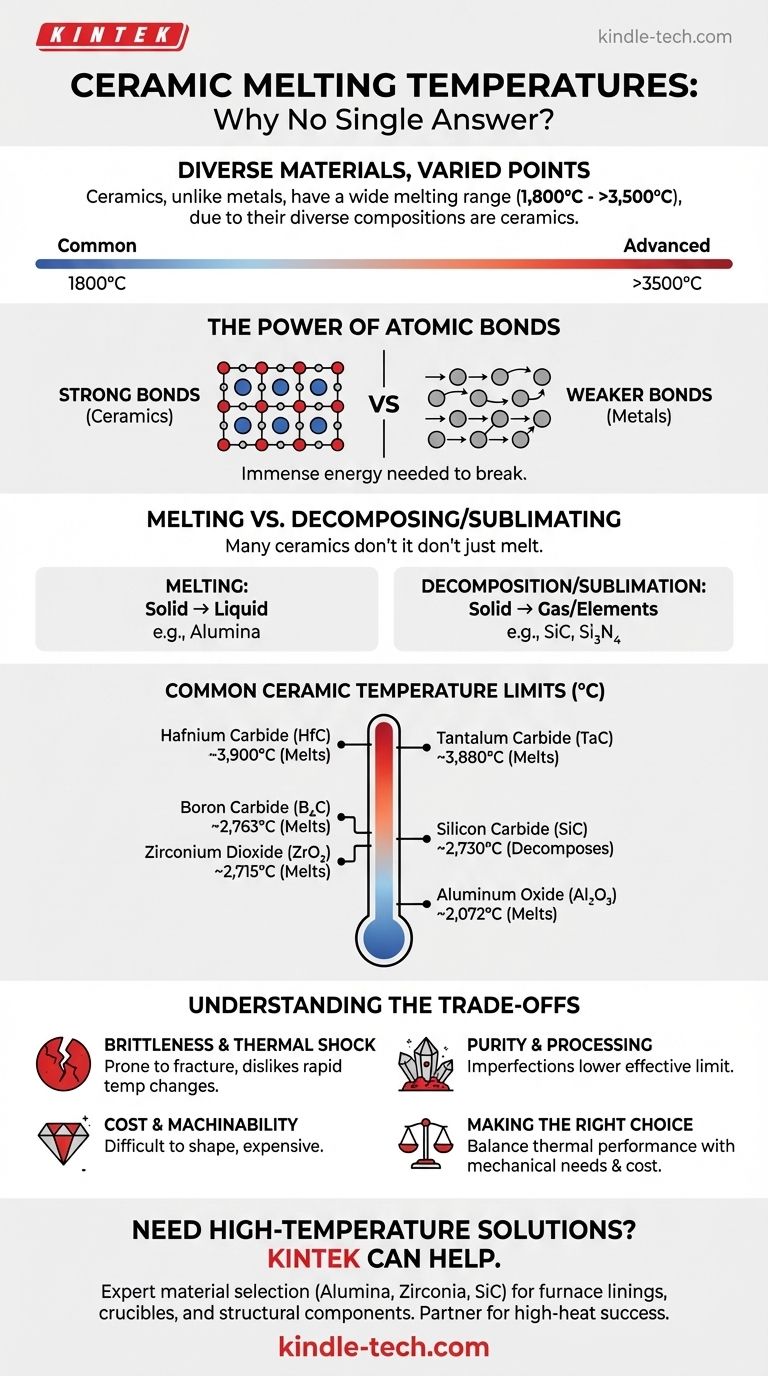

Ao contrário de um metal puro, as cerâmicas não possuem uma única temperatura de fusão. Como uma ampla classe de materiais inorgânicos e não metálicos, seus pontos de fusão variam drasticamente com base em sua composição química e estrutura atômica específicas, variando de cerca de 1.800 °C (3.272 °F) para tipos comuns a bem mais de 3.500 °C (6.332 °F) para composições exóticas e avançadas.

A principal razão para a alta resistência ao calor das cerâmicas reside em suas poderosas ligações atômicas. Ao contrário das ligações metálicas mais fracas nos metais, as fortes ligações iônicas e covalentes dentro da rede cristalina de uma cerâmica exigem imensa energia térmica para se desintegrarem, resultando em pontos de fusão excepcionalmente altos.

Por Que Não Há Uma Única Resposta

A pergunta "Qual é a temperatura de fusão das cerâmicas?" é como perguntar "Qual é a velocidade máxima de um veículo?" A resposta depende inteiramente se você está falando de uma bicicleta, um carro de passeio ou um avião a jato. Cerâmicas são uma categoria diversa de materiais, não uma única substância.

O Papel Crítico das Ligações Atômicas

A característica definidora de uma cerâmica é sua estrutura atômica. Os átomos são mantidos juntos por ligações covalentes (elétrons compartilhados) ou iônicas (elétrons transferidos) extremamente fortes.

Essas ligações são muito mais rígidas e exigem significativamente mais energia para serem interrompidas do que as ligações metálicas encontradas nos metais. Essa diferença fundamental na força de ligação é o motivo pelo qual as cerâmicas, como classe, superam vastamente os metais em ambientes de alta temperatura.

Fusão vs. Decomposição

Uma distinção crucial para cerâmicas técnicas é que muitas delas não "fundem" no sentido convencional. Em temperaturas extremas, alguns materiais irão decompor-se em seus elementos constituintes ou sublimar (passar diretamente de sólido para gás) antes de atingirem um estado líquido à pressão atmosférica.

Por exemplo, o Carbeto de Silício (SiC) decompõe-se a cerca de 2.730 °C, e o Nitreto de Silício (Si₃N₄) sublima a aproximadamente 1.900 °C. Para fins de engenharia, essa temperatura de decomposição ou sublimação é o limite máximo de temperatura efetivo do material.

Pontos de Fusão de Cerâmicas Técnicas Comuns

Para fornecer uma referência prática, é melhor analisar os pontos de fusão de cerâmicas técnicas específicas e amplamente utilizadas. Esses materiais são escolhidos por seu desempenho previsível e excepcional sob estresse.

Cerâmicas de Óxido: Os Cavalos de Batalha

Estas são cerâmicas baseadas em óxidos metálicos. Elas são o tipo mais comum de cerâmica avançada devido à sua estabilidade e custo relativamente mais baixo.

- Óxido de Alumínio (Alumina, Al₂O₃): ~2.072 °C (3.762 °F)

- Dióxido de Zircônio (Zircônia, ZrO₂): ~2.715 °C (4.919 °F)

- Óxido de Magnésio (Magnesia, MgO): ~2.852 °C (5.166 °F)

Cerâmicas Não-Óxido: Desempenho Extremo

Esses materiais são formados a partir de compostos de elementos não-óxidos e oferecem dureza superior, resistência e resistência ao choque térmico, muitas vezes a um custo mais alto.

- Carbeto de Silício (SiC): Decompõe-se a ~2.730 °C (4.946 °F)

- Carbeto de Boro (B₄C): Funde-se a ~2.763 °C (5.005 °F)

- Carbeto de Tântalo (TaC): Funde-se a ~3.880 °C (7.016 °F)

- Carbeto de Háfnio (HfC): Funde-se a ~3.900 °C (7.052 °F)

Compreendendo as Trocas (Trade-offs)

Um alto ponto de fusão é apenas uma parte da história. Ao selecionar uma cerâmica para uma aplicação de alta temperatura, você deve considerar as limitações práticas e as trocas.

Fragilidade e Choque Térmico

As mesmas ligações atômicas fortes e rígidas que conferem às cerâmicas seus altos pontos de fusão também as tornam frágeis. Ao contrário dos metais, que podem dobrar e deformar, as cerâmicas tendem a fraturar catastroficamente quando seu limite de tensão é excedido. Elas também são suscetíveis ao choque térmico — rachaduras causadas por mudanças rápidas de temperatura.

Pureza e Processamento

O ponto de fusão teórico de uma cerâmica é para um cristal puro e perfeitamente formado. Na realidade, os processos de fabricação introduzem impurezas, porosidade e contornos de grão (as interfaces entre os grãos cristalinos). Essas imperfeições podem atuar como pontos fracos, diminuindo a temperatura máxima efetiva de serviço e a resistência mecânica do material.

Custo e Usinabilidade

Cerâmicas de alto desempenho são inerentemente difíceis e caras de produzir. Sua dureza extrema significa que, uma vez que são cozidas em sua forma final, só podem ser usinadas com ferramentas de retificação de diamante altamente especializadas, adicionando custo e complexidade significativos a qualquer projeto.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do material correto requer o equilíbrio entre o desempenho térmico e os requisitos mecânicos e de custo.

- Se seu foco principal é desempenho econômico para componentes estruturais de alta temperatura: A Alumina é frequentemente a escolha mais equilibrada e amplamente utilizada.

- Se seu foco principal é resistência a temperaturas extremas para aplicações como revestimentos de fornos ou cadinhos: A Zircônia e a Magnesia oferecem um avanço na estabilidade térmica.

- Se seu foco principal é resistir à abrasão, ataque químico ou choque térmico em altas temperaturas: Cerâmicas não-óxido como o Carbeto de Silício são a opção superior, embora mais cara.

Em última análise, a escolha da cerâmica certa requer a compreensão de que seu valor não reside em um único número, mas em seu perfil específico de propriedades.

Tabela Resumo:

| Material Cerâmico | Tipo | Ponto de Fusão/Decomposição (°C) | Características Principais |

|---|---|---|---|

| Óxido de Alumínio (Alumina) | Óxido | ~2.072 °C | Econômico, amplamente utilizado para componentes estruturais |

| Dióxido de Zircônio (Zircônia) | Óxido | ~2.715 °C | Excelente estabilidade térmica para revestimentos de fornos |

| Carbeto de Silício (SiC) | Não-Óxido | Decompõe-se a ~2.730 °C | Resistência superior à abrasão e choque térmico |

| Carbeto de Háfnio (HfC) | Não-Óxido | ~3.900 °C | Desempenho de temperatura extrema para aplicações especializadas |

Precisa de Soluções Cerâmicas de Alta Temperatura para Seu Laboratório?

A escolha do material cerâmico correto é fundamental para suas aplicações de alta temperatura. Na KINTEK, somos especializados em fornecer equipamentos e consumíveis de laboratório premium, incluindo componentes cerâmicos avançados adaptados às suas necessidades térmicas e mecânicas específicas.

Nossos especialistas podem ajudá-lo a:

- Selecionar o material cerâmico ideal para sua faixa de temperatura e necessidades de aplicação

- Obter alumina de alta pureza, zircônia, carbeto de silício e outras cerâmicas técnicas

- Garantir desempenho confiável em revestimentos de fornos, cadinhos e componentes estruturais de alta temperatura

Deixe a KINTEK ser sua parceira no sucesso em alta temperatura. Entre em contato com nossos especialistas técnicos hoje mesmo para discutir suas necessidades de cerâmica e descobrir como nossas soluções podem aprimorar as capacidades e a eficiência do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que é a teoria da calcinação? Domine a Decomposição Térmica Precisa para Seus Materiais

- Qual é o significado de desaglomeração? Domine a Etapa Crítica para Peças de Alto Desempenho

- Qual é o efeito da calcinação? Desbloqueie a Transformação de Materiais para Processos Industriais

- Qual é o princípio de funcionamento e o uso do forno mufla? Alcance Aquecimento Preciso e Livre de Contaminação

- Para que serve um forno mufla em um laboratório? Obtenha Processamento Limpo e de Alta Temperatura