A pulverização catódica reativa por RF é uma técnica de deposição de filmes finos que combina dois princípios-chave. Ela usa uma corrente alternada de alta frequência (RF) para desalojar átomos de um material alvo, um método unicamente adequado para materiais não condutores. Simultaneamente, introduz um gás reativo, como oxigênio ou nitrogênio, na câmara de vácuo para se combinar quimicamente com os átomos pulverizados, formando um novo filme composto no substrato.

Em sua essência, a pulverização catódica reativa por RF é a solução definitiva para criar filmes compostos complexos de alta qualidade (como óxidos e nitretos), especialmente a partir de alvos que são isolantes elétricos. A energia de RF evita o acúmulo de carga no alvo, enquanto o gás reativo engenha a composição química final do filme depositado.

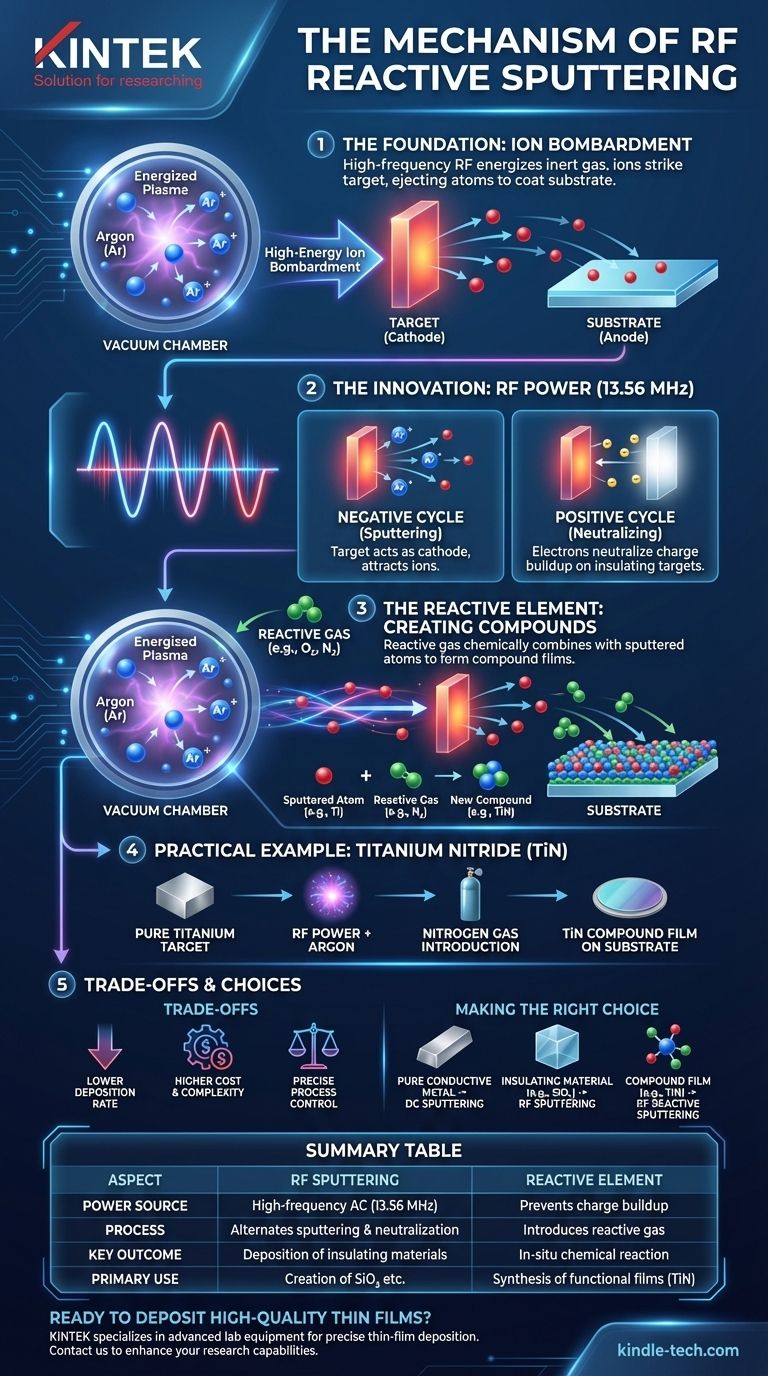

A Fundação: Como Funciona a Pulverização Catódica

O Princípio Central: Bombardeio Iônico

A pulverização catódica começa em uma câmara de alto vácuo preenchida com um gás inerte, tipicamente argônio. Um forte campo elétrico energiza este gás, criando um plasma brilhante de íons de argônio carregados positivamente e elétrons livres.

O material a ser depositado, conhecido como alvo, é configurado como um cátodo (um eletrodo negativo).

Os íons de argônio positivos no plasma são acelerados com força em direção ao alvo carregado negativamente, atingindo sua superfície com energia cinética significativa.

Do Alvo ao Substrato

Este bombardeio iônico de alta energia ejeta fisicamente, ou "pulveriza", átomos individuais do material alvo.

Esses átomos pulverizados viajam através da câmara de vácuo e se condensam em um substrato (como uma bolacha de silício), construindo gradualmente um filme fino do material alvo.

A Inovação: Adicionando Radiofrequência (RF)

O Problema com Alvos Isolantes

Na pulverização catódica DC básica, o alvo deve ser eletricamente condutor. Se você usar um alvo isolante (dielétrico), íons de argônio positivos se acumulam em sua superfície.

Este acúmulo de carga positiva, conhecido como carregamento, eventualmente repele os íons de argônio que chegam, interrompendo efetivamente o processo de pulverização catódica.

A Solução RF: Polaridade Alternada

A pulverização catódica por RF resolve este problema substituindo a fonte de alimentação DC por uma fonte de alimentação CA de alta frequência, tipicamente fixada em 13,56 MHz.

Isso alterna rapidamente o potencial elétrico do alvo entre negativo e positivo, evitando que uma carga estática se acumule.

O Ciclo Negativo: Pulverizando o Alvo

Durante a breve porção negativa do ciclo CA, o alvo se comporta como faria na pulverização catódica DC. Ele atrai íons de argônio positivos, que bombardeiam a superfície e ejetam átomos do alvo.

O Ciclo Positivo: Neutralizando a Carga

Durante o ciclo positivo subsequente, o alvo atrai uma chuva de elétrons livres do plasma. Este influxo de carga negativa neutraliza completamente o acúmulo de íons positivos do ciclo anterior.

Este ciclo rápido e contínuo de pulverização e neutralização permite a deposição ininterrupta de materiais isolantes.

O Elemento "Reativo": Criando Novos Compostos

Indo Além do Gás Inerte

Na pulverização catódica padrão (tanto DC quanto RF), o objetivo é depositar um filme idêntico ao material alvo.

A pulverização catódica reativa introduz um segundo gás na câmara: um gás reativo como oxigênio ou nitrogênio.

A Reação Química na Câmara

À medida que os átomos são pulverizados do alvo, eles viajam em direção ao substrato através de um ambiente contendo tanto argônio quanto o gás reativo.

Durante este trânsito, os átomos pulverizados reagem quimicamente com o gás para formar um novo composto. Esta reação pode ocorrer no plasma ou diretamente na superfície do substrato.

Um Exemplo Prático: Criando Nitreto de Titânio

Para criar um revestimento duro de nitreto de titânio (TiN), você usaria um alvo de titânio puro.

Ao introduzir gás nitrogênio junto com o argônio padrão, os átomos de titânio pulverizados reagem com o nitrogênio para formar um filme composto de TiN no substrato.

Compreendendo as Compensações

Taxa de Deposição

A pulverização catódica por RF geralmente tem uma taxa de deposição mais baixa em comparação com a pulverização catódica DC. O processo é menos eficiente porque a pulverização ocorre apenas durante a metade negativa do ciclo de energia.

Custo e Complexidade

As fontes de alimentação de RF e as redes de casamento necessárias são significativamente mais complexas e caras do que as fontes de alimentação DC. Isso geralmente torna a pulverização catódica por RF mais adequada para substratos menores.

Controle do Processo

Na pulverização catódica reativa, o processo se torna um delicado ato de equilíbrio. A proporção de gás inerte para gás reativo deve ser precisamente controlada para atingir a estequiometria do filme desejada e evitar o envenenamento da superfície do alvo.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha da técnica de pulverização catódica deve estar diretamente alinhada com o material que você pretende depositar e a composição final do filme que você exige.

- Se o seu foco principal é depositar um metal puro e condutor: A pulverização catódica DC é tipicamente a escolha mais eficiente e econômica.

- Se o seu foco principal é depositar um material isolante (como SiO₂): A pulverização catódica por RF padrão é necessária para evitar o acúmulo de carga no alvo dielétrico.

- Se o seu foco principal é criar um filme composto específico (como um óxido ou nitreto): A pulverização catódica reativa por RF é o método essencial, permitindo sintetizar o composto in-situ durante a deposição.

Compreender este mecanismo permite que você selecione e controle um processo que transforma alvos simples em filmes finos complexos e funcionais.

Tabela Resumo:

| Aspecto | Pulverização Catódica por RF | Elemento Reativo | Resultado Chave |

|---|---|---|---|

| Fonte de Energia | CA de alta frequência (13,56 MHz) | - | Evita o acúmulo de carga em alvos isolantes |

| Processo | Alterna entre pulverização (ciclo negativo) e neutralização de carga (ciclo positivo) | Introduz gás reativo (ex: O₂, N₂) | Permite reação química in-situ para formar compostos |

| Uso Principal | Deposição de materiais isolantes (ex: SiO₂) | Criação de filmes compostos (ex: TiN, Al₂O₃) | Síntese de filmes finos funcionais de alta qualidade |

Pronto para depositar filmes finos isolantes ou compostos de alta qualidade?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis para deposição precisa de filmes finos. Quer você esteja trabalhando com alvos isolantes ou precise sintetizar óxidos e nitretos complexos, nossa experiência em tecnologias de pulverização catódica pode ajudá-lo a alcançar resultados superiores com estequiometria controlada e qualidade de filme.

Deixe nossa equipe ajudá-lo a selecionar o equipamento certo para suas necessidades específicas de laboratório.

Entre em contato conosco hoje para discutir seu projeto e descobrir como a KINTEK pode aprimorar suas capacidades de pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente