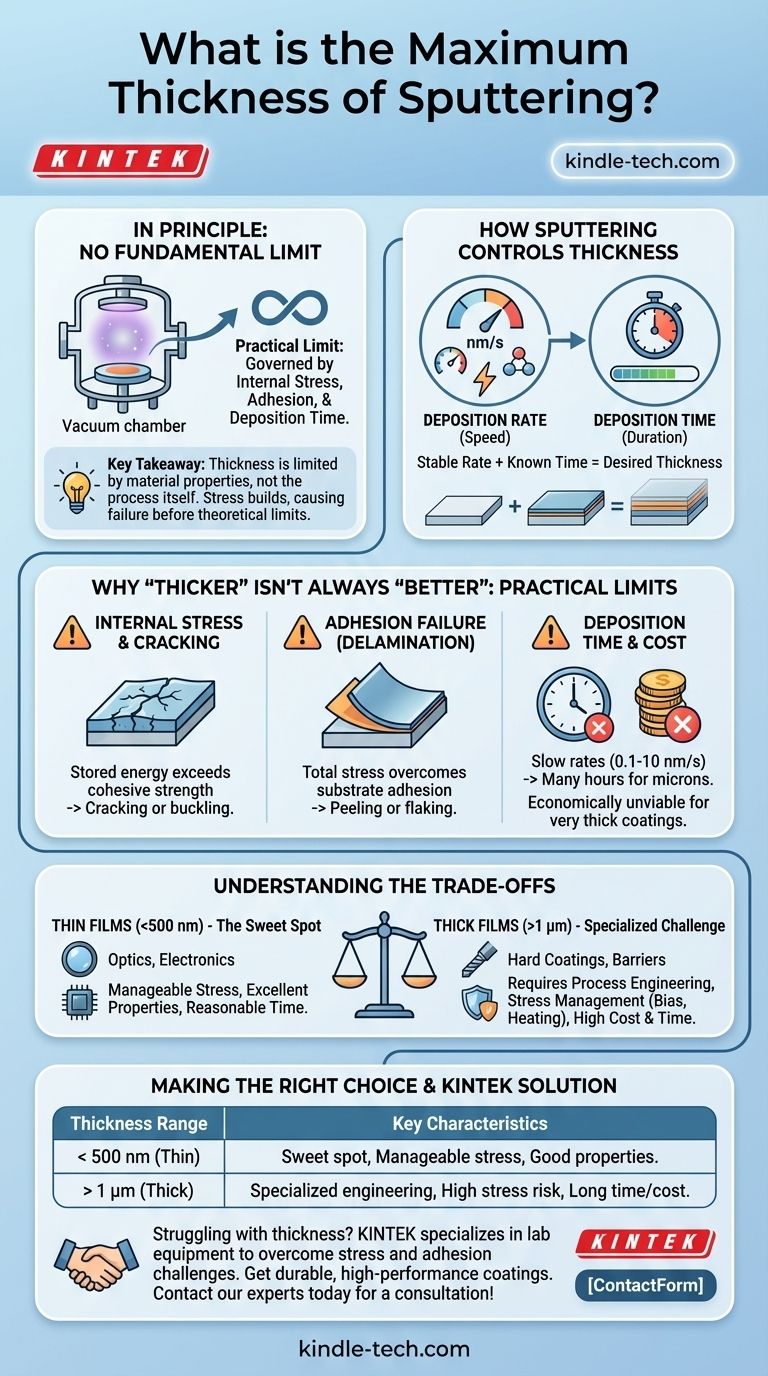

Em princípio, não há um limite superior fundamental para a espessura de um filme que você pode criar com pulverização catódica. No entanto, a espessura máxima prática é governada pela tensão interna do filme, adesão e tempo de deposição, variando tipicamente de algumas centenas de nanômetros a vários micrômetros para aplicações especializadas.

A principal conclusão é que a espessura da pulverização catódica não é limitada pelo próprio processo, mas pelas propriedades do material do filme que está sendo depositado. À medida que a espessura aumenta, a tensão interna se acumula, o que pode fazer com que o filme rache, descasque ou delamine muito antes de um limite teórico ser atingido.

Como a Pulverização Catódica Controla a Espessura do Filme

A pulverização catódica é fundamentalmente um processo baseado no tempo. Você atinge uma espessura desejada controlando por quanto tempo você executa a deposição a uma taxa conhecida e estável.

O Papel da Taxa de Deposição

A taxa de deposição é a velocidade com que o material se acumula em seu substrato, frequentemente medida em angstroms ou nanômetros por segundo. Essa taxa é determinada por fatores como a potência de pulverização, a pressão do gás e o material específico que está sendo pulverizado.

A Importância do Tempo de Deposição

Uma vez estabelecida uma taxa de deposição estável, a espessura do filme torna-se uma função direta do tempo. Para criar um filme de 50 nm, basta executar o processo pela duração necessária a uma taxa conhecida. Para criar um filme mais espesso, você o executa por mais tempo.

Por que "Mais Espesso" Nem Sempre é "Melhor": Limitações Práticas

Embora você possa teoricamente executar o processo indefinidamente, você encontrará falhas práticas muito antes de depositar um revestimento verdadeiramente "espesso" (por exemplo, milímetros). A barreira mais significativa é a tensão interna.

Tensão Interna e Rachaduras no Filme

Quase todos os filmes pulverizados catodicamente têm algum nível de tensão interna, que pode ser tanto compressiva (empurrando contra si mesmo) quanto tênsil (puxando-se). Essa tensão se acumula à medida que o filme fica mais espesso.

Em uma espessura crítica, essa energia armazenada torna-se muito grande. A tensão excederá a própria força coesiva do filme, fazendo com que ele rache ou envergue para liberar a energia.

Falha de Adesão (Delaminação)

Da mesma forma, a tensão total no filme pode superar sua adesão ao substrato. Quanto mais espesso o filme, maior a força total que o puxa para longe da superfície.

Isso resulta em delaminação, onde o filme se solta ou descasca completamente. Este é um dos modos de falha mais comuns para filmes espessos pulverizados catodicamente.

Tempo de Deposição e Custo

As taxas de deposição por pulverização catódica são frequentemente bastante lentas, tipicamente na faixa de 0,1 a 10 nanômetros por segundo.

Depositar um filme com vários micrômetros (milhares de nanômetros) de espessura pode levar muitas horas. Isso torna o processo extremamente lento e economicamente inviável para aplicações onde revestimentos muito espessos são necessários rapidamente.

Compreendendo as Compensações

A espessura "ideal" é um equilíbrio entre a propriedade física desejada (como resistência ao desgaste) e as limitações inerentes de tensão e tempo.

Filmes Finos (< 500 nm): O Ponto Ideal

Esta faixa, que inclui a marca frequentemente recomendada de 200 nm, é o ponto ideal para muitas aplicações em óptica e eletrônica.

Nesse regime, a tensão total é tipicamente gerenciável, as propriedades do filme são excelentes e os tempos de deposição são razoáveis. O filme é espesso o suficiente para desempenhar sua função sem ser tão espesso a ponto de se autodestruir.

Filmes Espessos (> 1 µm): O Desafio Especializado

Conseguir filmes bem aderidos e com baixa tensão, mais espessos que um micrômetro, é possível, mas requer engenharia de processo significativa.

Isso frequentemente envolve o ajuste cuidadoso da pressão do gás, o uso de polarização do substrato ou a incorporação de tratamentos térmicos periódicos para gerenciar a tensão. Esses filmes são reservados para aplicações exigentes, como revestimentos duros para ferramentas ou barreiras espessas contra corrosão.

Fazendo a Escolha Certa para o Seu Objetivo

Sua espessura alvo deve ser ditada pelo seu objetivo final e pela compreensão das limitações do material.

- Se seu foco principal é o desempenho óptico ou eletrônico: Busque o filme mais fino que atenda à sua especificação de desempenho, pois isso minimizará a tensão e o custo.

- Se seu foco principal é a resistência ao desgaste ou proteção de barreira: Filmes mais espessos provavelmente são necessários, mas você deve planejar o desenvolvimento do processo para gerenciar a tensão e garantir forte adesão.

- Se seu foco principal é custo e produtividade: Reconheça que a pulverização catódica não é eficiente para filmes muito espessos (muitos micrômetros); avalie se outros métodos, como galvanoplastia ou pulverização térmica, são mais adequados.

Em última análise, a espessura certa é determinada não pelos limites da máquina de pulverização catódica, mas pelas demandas físicas de sua aplicação específica.

Tabela Resumo:

| Faixa de Espessura | Características e Considerações Principais |

|---|---|

| < 500 nm (Filmes Finos) | - Ponto ideal para a maioria das aplicações (óptica, eletrônica) - Níveis de tensão gerenciáveis - Excelentes propriedades do filme - Tempos de deposição razoáveis |

| > 1 µm (Filmes Espessos) | - Requer engenharia de processo especializada - Alto risco de rachaduras/delaminação - Necessita de técnicas de gerenciamento de tensão (polarização, aquecimento) - Longos tempos de deposição, custo mais alto |

Com dificuldades para atingir a espessura ideal de filme pulverizado catodicamente para sua aplicação?

Na KINTEK, somos especialistas em equipamentos de laboratório e consumíveis que o ajudam a superar os desafios da tensão interna e da adesão. Nossa experiência garante que você obtenha revestimentos duráveis e de alto desempenho, adaptados às suas necessidades específicas — seja para eletrônicos de filme fino ou barreiras protetoras espessas.

Vamos otimizar seu processo de deposição juntos. Entre em contato com nossos especialistas hoje para uma consulta!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Qual é a velocidade do PECVD? Obtenha Deposição de Alta Velocidade e Baixa Temperatura para o Seu Laboratório

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis