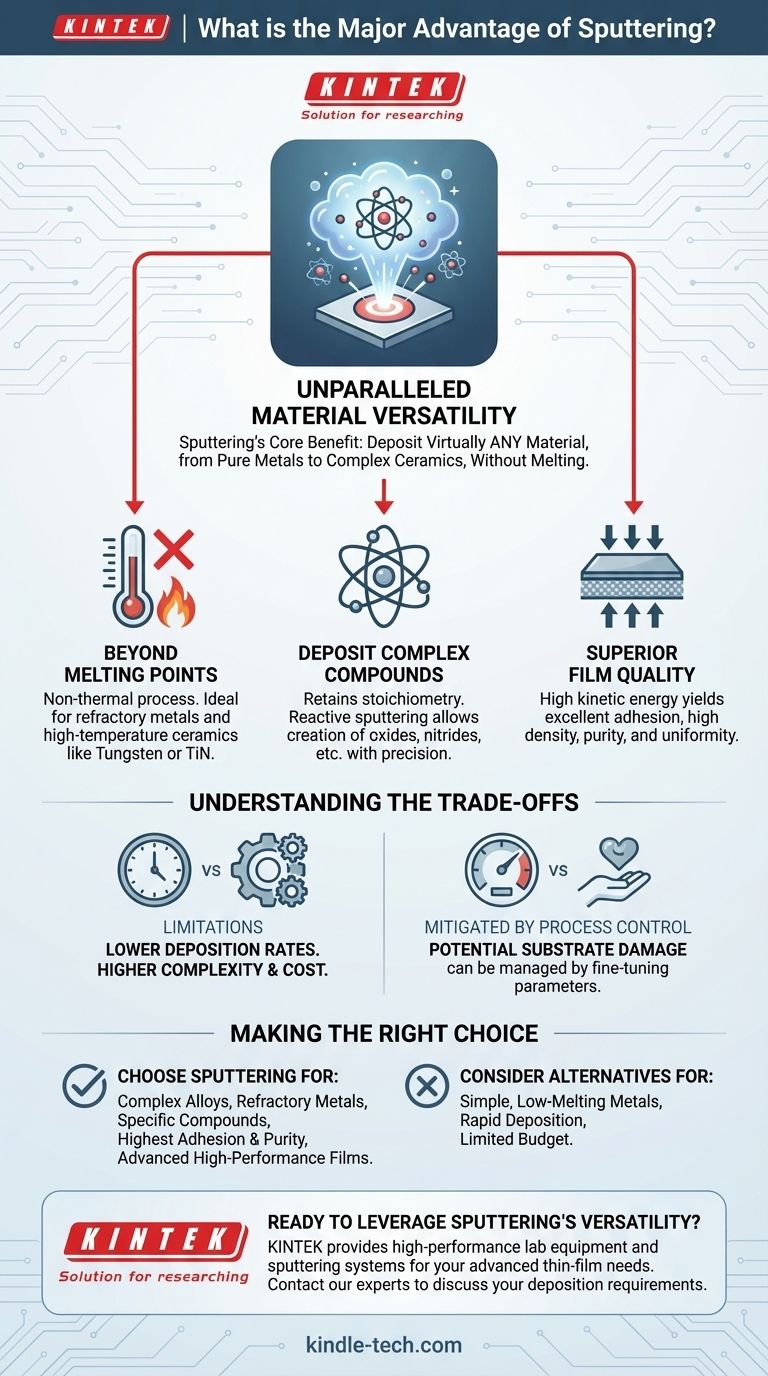

Em sua essência, a maior vantagem da pulverização catódica é sua versatilidade de material incomparável. Ao contrário dos métodos que dependem da fusão, a pulverização catódica pode depositar praticamente qualquer material — desde metais puros e ligas complexas até isolantes e cerâmicas de alta temperatura — sobre um substrato. Essa capacidade a torna a escolha definitiva para a criação de filmes finos avançados e de alto desempenho.

A principal vantagem da pulverização catódica não é apenas uma característica, mas como seu mecanismo central desbloqueia uma combinação de benefícios. Ao ejetar fisicamente átomos de um alvo, ela contorna as limitações químicas e térmicas de outros métodos, permitindo a deposição de quase todos os materiais com adesão, densidade e controle superiores.

Por Que a Versatilidade do Material é a Vantagem Definidora

Muitas técnicas de deposição de filmes finos, como a evaporação térmica, são limitadas pelas propriedades do material de origem. A natureza física da pulverização catódica rompe fundamentalmente essas barreiras.

Pulverização Catódica Além dos Pontos de Fusão

A evaporação térmica funciona aquecendo um material até que ele vaporize. Isso é ineficiente ou impossível para metais refratários e cerâmicas com pontos de fusão extremamente altos, como tungstênio ou nitreto de titânio.

A pulverização catódica é um processo não térmico. Ela usa o bombardeamento de íons de alta energia para "arrancar" fisicamente átomos de um material alvo. Como não depende da fusão, o ponto de fusão de um material se torna em grande parte irrelevante.

Deposição de Compostos e Ligas Complexas

A pulverização catódica se destaca em manter a composição original de um material de origem. Ao pulverizar uma liga, o filme resultante retém a mesma estequiometria do alvo, o que é fundamental para aplicações que exigem propriedades específicas do material.

Além disso, a pulverização catódica reativa permite a criação de novos filmes compostos em tempo real. Ao introduzir um gás reativo como nitrogênio ou oxigênio na câmara de vácuo, é possível depositar filmes como nitreto de titânio (TiN) ou óxido de alumínio (Al2O3) com controle preciso, partindo de um alvo de metal puro.

A Base para Filmes de Alta Qualidade

O ambiente de plasma de alta energia que possibilita essa versatilidade também é diretamente responsável pela qualidade superior dos filmes pulverizados. Isso não é uma coincidência; as duas vantagens estão diretamente ligadas pela física do processo.

Os Resultados Chave do Processo de Pulverização Catódica

O mecanismo exclusivo da pulverização catódica produz filmes com uma combinação de características desejáveis que são difíceis de alcançar simultaneamente com outros métodos.

Adesão e Densidade Superiores

Os átomos pulverizados chegam ao substrato com energia cinética significativamente maior do que os átomos evaporados. Essa energia os ajuda a formar uma ligação mais forte e durável com a superfície do substrato, resultando em excelente adesão.

Essa alta energia também promove o crescimento de uma estrutura de filme mais densa com menos vazios ou furos. Isso é fundamental para revestimentos protetores, filmes ópticos e componentes eletrônicos onde a integridade do filme é fundamental.

Pureza e Uniformidade Excepcionais

A pulverização catódica é realizada em um ambiente de alto vácuo, minimizando o risco de contaminação por gases residuais e resultando em filmes de alta pureza.

O processo também oferece controle excepcional sobre a espessura do filme. Ao gerenciar com precisão parâmetros como tempo de deposição e corrente do alvo, a pulverização catódica pode produzir filmes com excelente uniformidade sobre áreas muito grandes, tornando-a ideal para a produção em massa de wafers e outros substratos grandes.

Entendendo as Compensações (Trade-offs)

Nenhum processo é perfeito. Para tomar uma decisão informada, você deve entender as limitações da pulverização catódica.

Taxas de Deposição Mais Baixas

Em alguns casos, a pulverização catódica pode ter uma taxa de deposição mais lenta em comparação com processos de evaporação térmica de alta taxa. Para aplicações simples onde a velocidade é a única prioridade, outros métodos podem ser mais eficientes.

Complexidade e Custo do Processo

Os sistemas de pulverização catódica são mecanicamente complexos. Eles exigem câmaras de alto vácuo, fontes de alimentação especializadas, sistemas de manuseio de gás e, muitas vezes, ímãs potentes (pulverização catódica por magnetron). Isso resulta em um custo inicial de equipamento mais alto e complexidade de manutenção em comparação com configurações de deposição mais simples.

Potencial para Danos ao Substrato

O bombardeamento de íons de alta energia que oferece tantos benefícios também pode ser uma desvantagem. Para substratos extremamente delicados, essa energia pode, às vezes, induzir estresse ou danos. No entanto, isso pode ser frequentemente mitigado pelo ajuste fino dos parâmetros do processo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente de seus requisitos técnicos e restrições do projeto.

- Se o seu foco principal é depositar ligas complexas, metais refratários ou compostos específicos (como óxidos ou nitretos): A pulverização catódica é quase certamente a escolha superior devido à sua versatilidade de material incomparável.

- Se o seu foco principal é alcançar a maior adesão, densidade e pureza do filme para uma aplicação de alto desempenho: O processo de alta energia da pulverização catódica oferece uma vantagem distinta e mensurável sobre a evaporação de baixa energia.

- Se o seu foco principal é a deposição rápida de um metal simples e de baixo ponto de fusão com um orçamento limitado: Uma técnica mais simples, como a evaporação térmica, pode ser uma solução mais prática e econômica.

Em última análise, o poder da pulverização catódica reside em sua capacidade de transformar quase qualquer material em um filme fino de alto desempenho e controle preciso.

Tabela Resumo:

| Característica | Vantagem da Pulverização Catódica |

|---|---|

| Versatilidade do Material | Deposita metais puros, ligas, cerâmicas e isolantes. |

| Tipo de Processo | Deposição física de vapor (PVD) não térmica. |

| Qualidade do Filme | Adesão superior, alta densidade e excelente pureza. |

| Controle de Composição | Mantém a estequiometria do alvo para ligas e compostos. |

| Limitação Principal | Taxas de deposição mais baixas e maior complexidade do sistema em comparação com alguns métodos. |

Pronto para alavancar a versatilidade de materiais da pulverização catódica para as aplicações de filmes finos do seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de pulverização catódica, para ajudá-lo a depositar ligas complexas, metais refratários e compostos precisos com qualidade de filme superior. Nossa experiência garante que você obtenha a solução certa para criar filmes finos avançados e de alto desempenho.

Contate nossos especialistas hoje para discutir suas necessidades específicas de deposição e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Célula Eletrolítica Eletroquímica para Avaliação de Revestimentos

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis