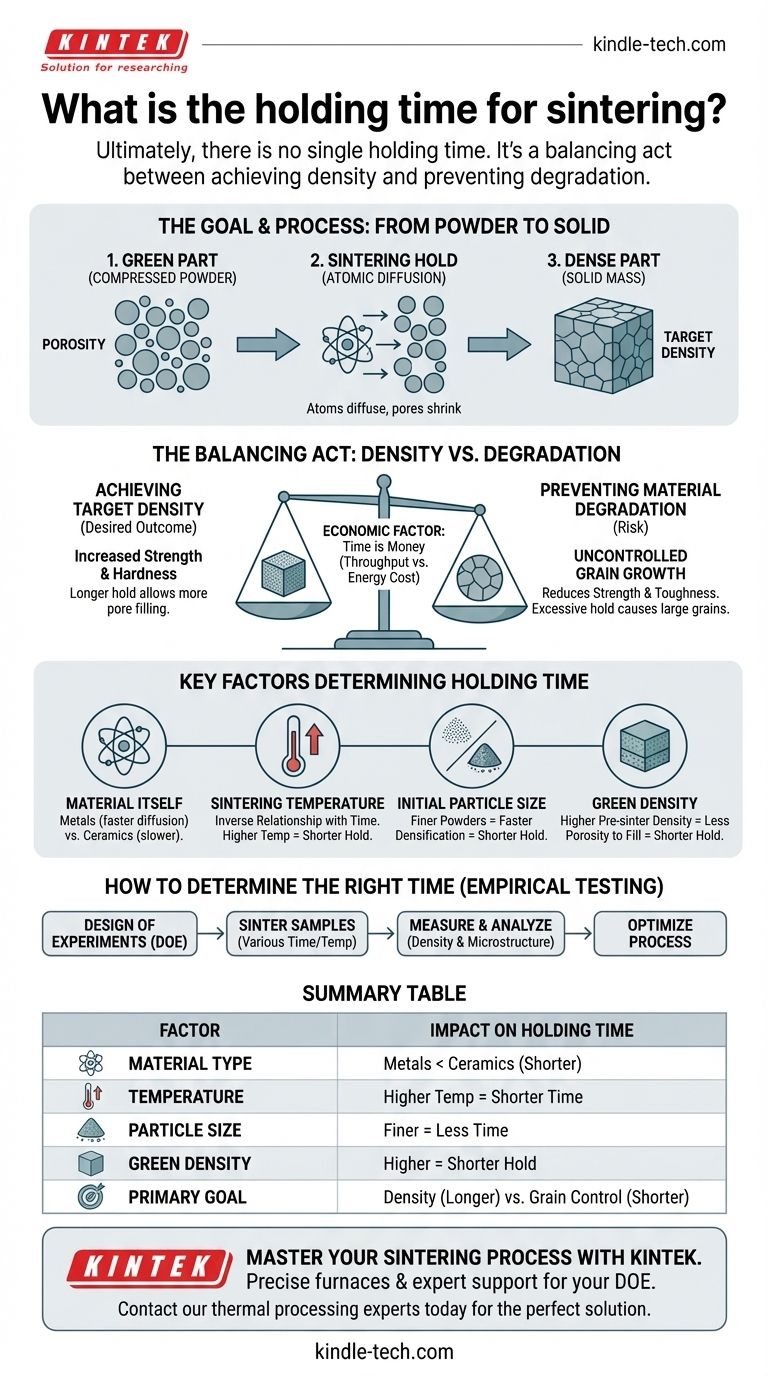

Em última análise, não existe um tempo de permanência único para a sinterização. A duração correta não é um número fixo, mas uma variável que depende inteiramente do seu material, do seu equipamento e do resultado desejado. Embora os tempos de permanência típicos variem de 30 minutos a várias horas, esse valor é o resultado de um equilíbrio cuidadoso entre alcançar a densidade e prevenir a degradação do material.

O desafio central não é encontrar um número mágico para o tempo de permanência, mas sim entendê-lo como uma ferramenta. Seu objetivo é fornecer tempo suficiente para que a difusão atômica elimine a porosidade e crie uma peça densa, mas não tanto tempo a ponto de causar crescimento excessivo de grãos, o que pode enfraquecer o componente final.

Qual é o Objetivo da Permanência na Sinterização?

O período de permanência, também conhecido como "tempo de imersão" (soak time), é a fase crítica onde ocorre a consolidação real do material. Isso acontece depois que o forno atingiu a temperatura alvo de sinterização.

Do Pó ao Sólido

A sinterização é um processo térmico que une partículas de pó em uma massa sólida a uma temperatura abaixo do ponto de fusão do material. O tempo de permanência é o período que você permite que essa ligação ocorra.

Inicialmente, você tem uma peça "verde" feita de pó compactado com espaço vazio significativo (porosidade) entre as partículas. O objetivo da permanência é reduzir ou eliminar essa porosidade.

O Papel da Difusão Atômica

Durante a permanência, os átomos se movem ou difundem dos pontos de contato entre as partículas para preencher os vazios. É esse processo que faz com que a peça encolha e se torne mais densa.

O tempo é a variável que permite que essa difusão progrida. Tempo insuficiente significa que a difusão está incompleta, deixando poros e resultando em uma peça fraca e sub-densa.

Fatores Chave que Determinam o Tempo de Permanência

O tempo de permanência está intrinsecamente ligado a várias outras variáveis do processo. Você não pode definir um sem considerar os outros.

O Material em Si

Diferentes materiais têm taxas de difusão muito diferentes. Metais, com suas ligações metálicas, geralmente permitem uma difusão mais rápida e podem ser sinterizados em tempos mais curtos do que as cerâmicas, que possuem fortes ligações covalentes ou iônicas que dificultam o movimento atômico.

Temperatura de Sinterização

A temperatura é a alavanca mais poderosa que você pode acionar. Temperaturas mais altas aceleram drasticamente a taxa de difusão atômica.

Portanto, o tempo de permanência e a temperatura têm uma relação inversa. Muitas vezes, você pode alcançar o mesmo nível de adensamento usando uma permanência mais curta em uma temperatura mais alta, ou uma permanência mais longa em uma temperatura mais baixa.

Tamanho e Forma Inicial da Partícula

Pós mais finos, com sua maior relação área de superfície/volume, têm uma força motriz termodinâmica maior para a sinterização. Eles se adensarão mais rapidamente do que pós mais grossos, permitindo um tempo de permanência mais curto.

Densidade e Preparação "Verde"

A densidade da sua peça antes da sinterização é crítica. Uma peça que foi compactada para uma densidade verde maior já tem menos volume de poros para eliminar. Isso requer menos transporte de material e pode encurtar significativamente o tempo de permanência necessário.

Compreendendo os Compromissos: Densidade vs. Degradação

Otimizar o tempo de permanência é um clássico compromisso de engenharia. Você está equilibrando um resultado desejado contra consequências negativas potenciais.

O Objetivo Principal: Atingir a Densidade Alvo

A principal razão para a permanência é atingir a densidade alvo, que está diretamente relacionada às propriedades mecânicas da peça final, como resistência e dureza. Quanto maior a permanência, mais tempo para os poros serem preenchidos e a densidade aumentar.

O Risco Principal: Crescimento Descontrolado de Grãos

Enquanto os átomos estão preenchendo os poros, eles também estão se reorganizando em estruturas cristalinas maiores, um processo chamado crescimento de grãos. Se a permanência for muito longa, esses grãos podem se tornar excessivamente grandes.

Grãos grandes podem ser prejudiciais, muitas vezes reduzindo a resistência, a tenacidade e a resistência à fratura do material. O estágio final da sinterização é uma corrida entre eliminar os últimos poros e prevenir o crescimento descontrolado de grãos.

O Fator Econômico: Vazão e Custo de Energia

Do ponto de vista industrial, tempo é dinheiro. Tempos de permanência mais longos significam maior consumo de energia por peça e menor vazão do forno. Encontrar o tempo mais curto possível que ainda atenda à especificação de qualidade é um grande impulsionador econômico.

Como Determinar o Tempo de Permanência Correto

Não há substituto para o teste empírico. O método ideal é conduzir um planejamento de experimentos (DOE) onde você sinteriza amostras em várias combinações de tempo e temperatura, e então mede sua densidade e analisa sua microestrutura (tamanho de grão).

- Se seu foco principal for atingir a densidade teórica máxima: Você pode precisar explorar tempos de permanência mais longos em temperaturas ligeiramente mais baixas para permitir a densificação completa, limitando cuidadosamente o crescimento de grãos.

- Se seu foco principal for fabricação de alto volume: Você provavelmente priorizará tempos de ciclo mais curtos usando a temperatura mais alta possível que não cause choque térmico ou crescimento de grãos inaceitável.

- Se seu foco principal for o desenvolvimento de processos para um novo material: Comece com um estudo de sinterização. Crie uma matriz de testes com tempos de permanência variados (por exemplo, 30, 60, 120, 240 minutos) em uma temperatura fixa para entender como a densidade e o tamanho do grão evoluem com o tempo.

Dominar o tempo de permanência é controlar um processo dinâmico, não apenas ajustar um cronômetro.

Tabela de Resumo:

| Fator | Impacto no Tempo de Permanência |

|---|---|

| Tipo de Material | Metais geralmente requerem tempos mais curtos do que cerâmicas. |

| Temperatura de Sinterização | Temperatura mais alta permite um tempo de permanência mais curto. |

| Tamanho da Partícula | Pós mais finos geralmente requerem menos tempo. |

| Densidade Verde | Densidade pré-sinterização mais alta pode encurtar a permanência. |

| Objetivo Principal | Permanências mais longas aumentam a densidade, mas arriscam o crescimento de grãos. |

Domine Seu Processo de Sinterização com a KINTEK

Determinar o tempo de permanência preciso é fundamental para alcançar as propriedades mecânicas e a densidade necessárias em seus componentes finais. Na KINTEK, nos especializamos em fornecer fornos de laboratório de alta qualidade e suporte especializado necessários para um processamento térmico preciso.

Nossos fornos de sinterização oferecem o controle de temperatura e a uniformidade precisos necessários para executar seu planejamento de experimentos (DOE) e otimizar seu tempo de permanência para qualquer material, de metais a cerâmicas avançadas.

Deixe-nos ajudá-lo a aprimorar sua eficiência de produção e qualidade da peça.

Entre em contato com nossos especialistas em processamento térmico hoje mesmo para discutir sua aplicação específica e encontrar a solução de forno perfeita para seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- O que é um forno odontológico? O Forno de Precisão para Criar Restaurações Dentárias Fortes e Estéticas

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários