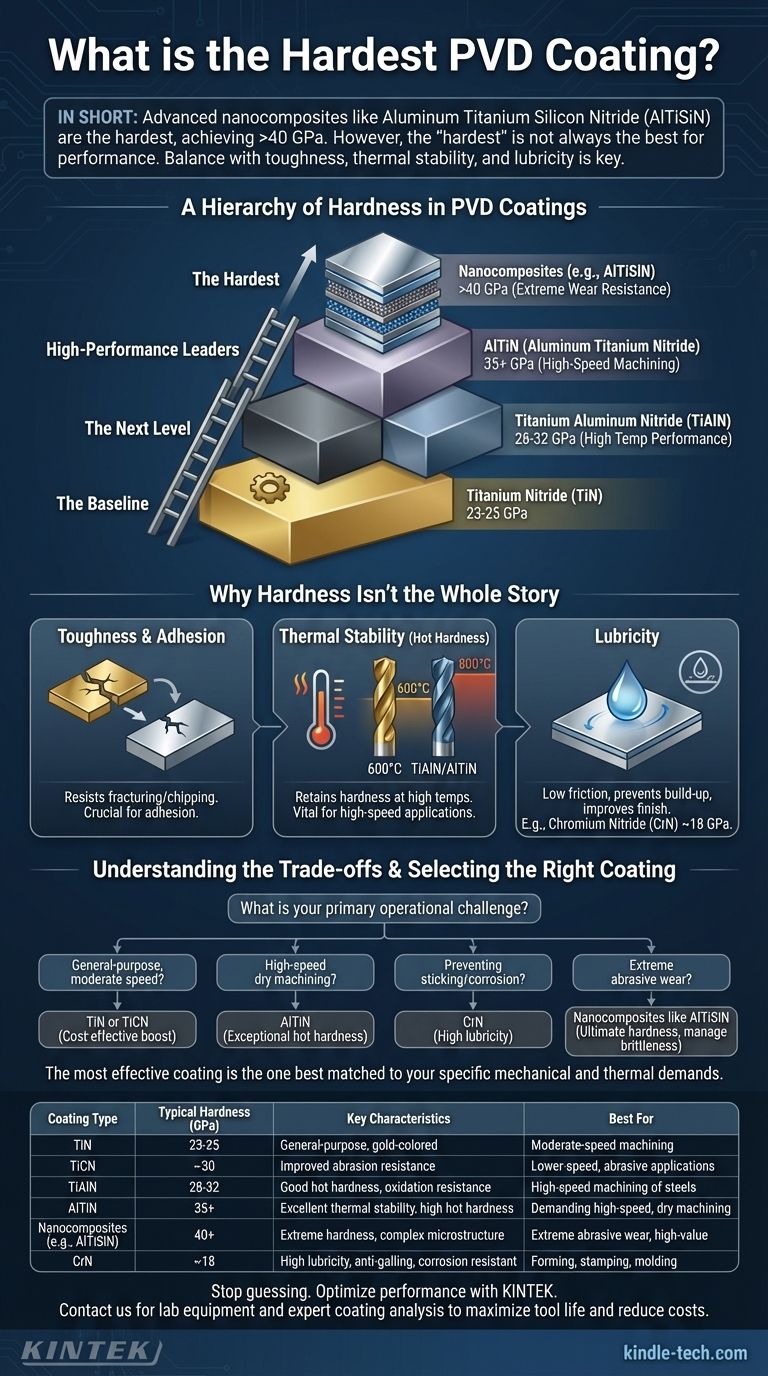

Em resumo, alguns dos revestimentos PVD mais duros disponíveis comercialmente são nanocompósitos avançados, como o Nitreto de Alumínio Titânio Silício (AlTiSiN). Esses revestimentos especializados podem atingir valores de dureza superiores a 40 Gigapascals (GPa), significativamente mais duros do que opções tradicionais como o Nitreto de Titânio (TiN). No entanto, o revestimento "mais duro" nem sempre é a melhor escolha para o desempenho.

Focar apenas na dureza é um erro comum, mas crítico. A verdadeira chave para o desempenho é selecionar um revestimento que equilibre a dureza com outras propriedades essenciais — como tenacidade, estabilidade térmica e lubricidade — que correspondam às demandas específicas da sua aplicação.

Uma Hierarquia de Dureza em Revestimentos PVD

Quando discutimos a dureza do revestimento, estamos medindo sua resistência à deformação plástica localizada, como um arranhão ou indentação. Embora os valores variem com base no processo de deposição e composição específicos, os revestimentos PVD se enquadram em uma hierarquia clara.

A Linha de Base: Nitreto de Titânio (TiN)

O Nitreto de Titânio é o icônico revestimento PVD de uso geral na cor dourada. Ele serve como referência para a maioria dos outros revestimentos. Sua dureza geralmente varia de 23-25 GPa.

O Próximo Nível: TiCN e TiAlN

Ao introduzir outros elementos, podemos aumentar significativamente a dureza. O Carbonitreto de Titânio (TiCN) adiciona carbono à estrutura, elevando a dureza para cerca de 30 GPa e melhorando a resistência à abrasão em velocidades mais baixas.

O Nitreto de Titânio Alumínio (TiAlN) incorpora alumínio, o que não só aumenta a dureza à temperatura ambiente para a faixa de 28-32 GPa, mas também melhora criticamente o desempenho em altas temperaturas.

Líderes de Alto Desempenho: AlTiN e Nanocompósitos

Revestimentos com uma alta proporção de alumínio para titânio, conhecidos como AlTiN, estão um passo acima do TiAlN. Eles são especificamente projetados para usinagem de alta velocidade e podem atingir valores de dureza de 35 GPa ou mais.

Os revestimentos mais duros pertencem à classe de estruturas nanocompostas ou nanocamadas. Formulações como Nitreto de Alumínio Cromo (AlCrN) ou Nitreto de Alumínio Titânio Silício (AlTiSiN) criam microestruturas complexas que resistem à deformação, elevando os valores de dureza acima de 40 GPa.

Por Que a Dureza Não É a História Completa

Escolher um revestimento com base em um único número de dureza é como escolher um carro apenas pela sua velocidade máxima; ignora os fatores que realmente determinam o desempenho no mundo real. O sucesso ou fracasso de uma ferramenta depende de uma combinação de propriedades.

O Papel da Tenacidade e Adesão

A tenacidade é a capacidade de um material absorver energia e resistir à fratura ou lascamento. Um revestimento extremamente duro pode ser quebradiço, como vidro. Se ele lascar na aresta de corte sob pressão ou impacto, sua alta dureza se torna irrelevante.

Além disso, um revestimento é inútil se não aderir ao substrato. A adesão é crítica, e as tensões internas de alguns revestimentos superduros podem comprometer sua capacidade de se ligar à ferramenta.

Estabilidade Térmica (Dureza a Quente)

Este é, sem dúvida, o fator mais importante em aplicações de alta velocidade, como usinagem. A dureza a quente é a capacidade de um revestimento de manter sua dureza em temperaturas elevadas. O calor é o inimigo de uma aresta de corte.

Um revestimento como o TiN começa a oxidar e amolecer em torno de 600°C (1100°F). Em contraste, revestimentos contendo alumínio como TiAlN e AlTiN formam uma camada protetora estável de óxido de alumínio em altas temperaturas. Isso permite que mantenham sua dureza bem acima de 800°C (1470°F), possibilitando velocidades de corte muito maiores.

O Impacto da Lubricidade

A lubricidade, ou um baixo coeficiente de atrito, determina a facilidade com que os cavacos deslizam da face da ferramenta. Um revestimento "escorregadio" evita a formação de aresta postiça (BUE), reduz a geração de calor e melhora o acabamento da superfície.

Revestimentos como o Nitreto de Cromo (CrN), embora mais macios que o TiAlN em cerca de 18 GPa, são valorizados por sua excelente lubricidade e propriedades antiaderentes, tornando-os ideais para aplicações de conformação, estampagem e moldagem.

Compreendendo as Compensações

Toda escolha de revestimento envolve um compromisso. Não existe um único revestimento "melhor", apenas o melhor para um trabalho específico.

O Compromisso Dureza vs. Fragilidade

Como regra geral, à medida que a dureza de um revestimento aumenta, sua tenacidade diminui e sua tensão interna aumenta. Aplicar o revestimento mais duro possível a uma aplicação com cortes intermitentes (fresamento) pode levar a micro-lascamento e falha prematura.

A Temperatura de Aplicação É Crucial

A temperatura de operação dita sua escolha. Uma broca revestida com TiN usada em madeira durará muito tempo. Essa mesma broca usada para usinagem a seco de alta velocidade de aço endurecido falhará quase instantaneamente, enquanto uma broca revestida com AlTiN se destacaria.

Custo e Complexidade

Revestimentos nanocompósitos avançados são mais caros e complexos de depositar corretamente. Suas propriedades superiores só valem o investimento se a aplicação for exigente o suficiente para se beneficiar delas. Para muitas tarefas de uso geral, um revestimento mais simples como o TiN é uma solução mais econômica.

Selecionando o Revestimento Certo para Sua Aplicação

Para fazer uma escolha eficaz, pare de perguntar "qual é o mais duro?" e comece a definir seu principal desafio operacional.

- Se seu foco principal é a usinagem de uso geral em velocidades moderadas: Uma escolha econômica como TiN ou o ligeiramente mais duro TiCN proporciona um aumento significativo de desempenho em relação a uma ferramenta sem revestimento.

- Se seu foco principal é a usinagem a seco de alta velocidade de aços ou ligas duras: Um revestimento à base de alumínio como AlTiN é a escolha clara por sua excepcional dureza a quente.

- Se seu foco principal é prevenir a aderência de material, engripamento ou corrosão: Um revestimento com alta lubricidade como CrN é superior, embora não seja tão duro quanto outros.

- Se seu foco principal é o desgaste abrasivo extremo em uma aplicação exigente e de alto valor: Um revestimento nanocomposto especializado como AlTiSiN oferece o máximo em dureza, desde que o processo seja controlado para gerenciar a fragilidade.

Em última análise, o revestimento mais eficaz não é o mais duro, mas aquele que melhor se adapta às demandas mecânicas e térmicas específicas da sua tarefa.

Tabela Resumo:

| Tipo de Revestimento | Dureza Típica (GPa) | Características Principais | Melhor Para |

|---|---|---|---|

| TiN (Nitreto de Titânio) | 23-25 | Uso geral, cor dourada | Usinagem de velocidade moderada, resistência geral ao desgaste |

| TiCN (Carbonitreto de Titânio) | ~30 | Resistência à abrasão melhorada | Aplicações abrasivas de baixa velocidade |

| TiAlN (Nitreto de Titânio Alumínio) | 28-32 | Boa dureza a quente, resistência à oxidação | Usinagem de alta velocidade de aços |

| AlTiN (Nitreto de Alumínio Titânio) | 35+ | Excelente estabilidade térmica, alta dureza a quente | Usinagem a seco exigente e de alta velocidade |

| Nanocompósitos (ex: AlTiSiN) | 40+ | Dureza extrema, microestrutura complexa | Desgaste abrasivo extremo, aplicações de alto valor |

| CrN (Nitreto de Cromo) | ~18 | Alta lubricidade, anti-engripamento, resistente à corrosão | Aplicações de conformação, estampagem, moldagem |

Pare de adivinhar e comece a otimizar o desempenho da sua ferramenta. O revestimento PVD certo é um equilíbrio de dureza, tenacidade e estabilidade térmica adaptado à sua aplicação específica. A KINTEK é especializada em equipamentos de laboratório e consumíveis para testes avançados de materiais e análise de revestimentos. Nossos especialistas podem ajudá-lo a selecionar ou desenvolver a solução de revestimento ideal para maximizar a vida útil da ferramenta, aumentar a produtividade e reduzir custos. Entre em contato conosco hoje para discutir suas necessidades e deixe-nos demonstrar o valor que agregamos ao seu laboratório ou processo de produção.

Obtenha uma Recomendação de Revestimento Personalizada

Guia Visual

Produtos relacionados

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Eletrodo Auxiliar de Platina para Uso Laboratorial

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Chiller de Armadilha Fria Direta a Vácuo

As pessoas também perguntam

- O que são filmes revestidos com diamante? Aprimore Materiais com Camadas Transparentes e Super-Duras

- O que é um filme de revestimento de diamante? Uma Camada Fina de Diamante para Desempenho Extremo

- Qual é o processo de revestimento de diamante CVD? Cultive uma Camada de Diamante Superior, Quimicamente Ligada

- Qual a espessura do revestimento de diamante CVD? Equilibrando Durabilidade e Tensão para um Desempenho Ótimo

- Quais são os três tipos de revestimento? Um guia para revestimentos arquitetônicos, industriais e de finalidade especial