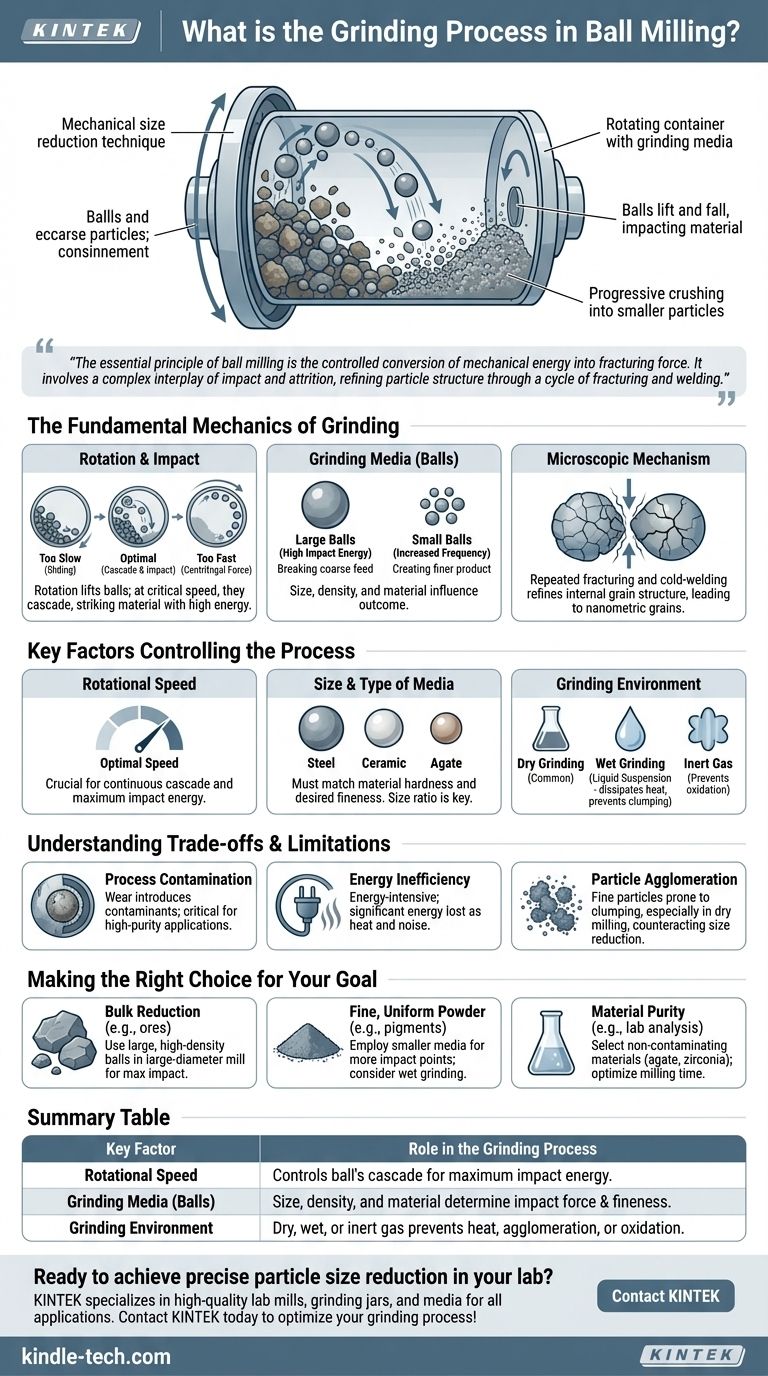

Em sua essência, o processo de moagem na moagem de bolas é uma técnica mecânica para reduzir o tamanho de materiais sólidos. Funciona colocando o material em um recipiente cilíndrico rotativo juntamente com mídias de moagem, tipicamente bolas duras. À medida que o recipiente gira, as bolas são levantadas e depois caem, impactando e esmagando repetidamente o material em partículas progressivamente menores.

O princípio essencial da moagem de bolas é a conversão controlada de energia mecânica em força de fraturamento. O processo não é apenas um simples esmagamento; envolve uma interação complexa de impacto e atrito das mídias de moagem, que refina a estrutura das partículas através de um ciclo repetido de fraturamento e soldagem.

A Mecânica Fundamental da Moagem

Para realmente entender o processo, devemos olhar para as forças em ação e os componentes que as criam. A eficácia da moagem é determinada pela forma como esses elementos interagem.

O Papel da Rotação e do Impacto

A ação de moagem é gerada pela rotação do recipiente do moinho, frequentemente chamado de jarro ou tambor. Essa rotação levanta as bolas de moagem e o material pela lateral do recipiente.

Em uma velocidade crítica, as bolas caem em cascata ou catarata, atingindo o material. Este impacto de alta energia é o principal mecanismo para decompor partículas grossas.

A Mídia de Moagem (As Bolas)

As bolas são os agentes ativos da redução de tamanho. Suas características influenciam diretamente o resultado.

Bolas grandes e pesadas fornecem mais energia de impacto e são eficazes para decompor material de alimentação grande e grosso. Bolas menores, em contraste, criam um produto final mais fino, reduzindo os espaços vazios entre as partículas e aumentando a frequência dos impactos.

O Mecanismo Microscópico

Em um nível microscópico, o processo é mais complexo do que um simples estilhaçamento. A energia mecânica dos impactos induz um ciclo de fraturamento repetido e soldagem a frio.

Este mecanismo é o que permite à moagem de bolas refinar a estrutura de grão interna das partículas, levando à criação de grãos de tamanho nanométrico dentro de partículas maiores de tamanho micrométrico.

Fatores Chave que Controlam o Processo

O tamanho e a distribuição final das partículas não são deixados ao acaso. Eles são controlados pela manipulação cuidadosa de várias variáveis chave do processo.

Velocidade de Rotação

A velocidade de rotação do moinho é crítica. Se a velocidade for muito lenta, as bolas simplesmente deslizarão pelo material com ação de moagem mínima.

Se a velocidade for muito rápida, as bolas serão mantidas contra a parede do recipiente pela força centrífuga, e nenhum impacto ocorrerá. A velocidade ideal garante uma cascata contínua das bolas, maximizando a energia de impacto.

Tamanho e Tipo da Mídia de Moagem

O tamanho, a densidade e o material das bolas de moagem devem ser compatíveis com o material que está sendo processado.

Como regra geral, materiais mais duros requerem mídias de moagem mais duras. A relação de tamanho entre as bolas e as partículas também é crucial para a transferência eficiente de energia e moagem.

O Ambiente de Moagem

A moagem pode ser realizada sob diferentes condições, dependendo do resultado desejado. A moagem a seco é comum, mas a moagem úmida (em suspensão líquida) pode ajudar a dissipar o calor e evitar que partículas finas se aglomerem.

Para materiais sensíveis ao ar, o processo também pode ser realizado em uma atmosfera de gás inerte para prevenir oxidação ou outras reações químicas.

Entendendo as Compensações e Limitações

Embora poderosa, a moagem de bolas não está isenta de desafios. Uma avaliação objetiva requer a compreensão de suas potenciais desvantagens.

Contaminação do Processo

O impacto e a abrasão constantes podem causar desgaste tanto na mídia de moagem quanto nas paredes internas do recipiente. Esse desgaste pode introduzir contaminantes no material que está sendo moído.

Esta é uma preocupação crítica em aplicações de alta pureza, como produtos farmacêuticos ou cerâmicas avançadas, onde mesmo contaminação vestigial é inaceitável.

Ineficiência Energética

A moagem de bolas é um processo intensivo em energia. Uma porção significativa da energia elétrica consumida é convertida em calor e ruído, em vez de ação de moagem útil. Isso pode torná-la cara para operações industriais de grande escala.

Aglomeração de Partículas

À medida que as partículas se tornam extremamente finas, sua área de superfície aumenta drasticamente, tornando-as propensas a se agrupar novamente (aglomerar). Esse efeito, especialmente prevalente na moagem a seco, pode contrariar o processo de redução de tamanho e dificultar a obtenção de um pó verdadeiramente nano-escalar.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar este processo de forma eficaz, você deve alinhar os parâmetros de moagem com seu objetivo específico.

- Se seu foco principal for a redução em massa de materiais duros (ex: minérios): Use bolas grandes e de alta densidade de aço ou cerâmica em um moinho de grande diâmetro para maximizar a força de impacto de cada colisão.

- Se seu foco principal for produzir um pó fino e uniforme (ex: pigmentos ou cerâmicas): Empregue mídias de moagem menores para aumentar o número de pontos de impacto e considere a moagem úmida para prevenir a aglomeração de partículas.

- Se seu foco principal for manter a pureza do material (ex: para análise laboratorial): Selecione jarros de moagem e mídias feitos de um material não contaminante (como ágata ou zircônia) e otimize cuidadosamente o tempo de moagem para minimizar o desgaste.

Ao entender e controlar essas forças mecânicas, você pode ajustar precisamente o processo de moagem de bolas para alcançar as características de partícula desejadas para quase todas as aplicações.

Tabela de Resumo:

| Fator Chave | Papel no Processo de Moagem |

|---|---|

| Velocidade de Rotação | Controla a cascata das bolas para energia de impacto máxima. Muito lenta ou muito rápida reduz a eficiência. |

| Mídia de Moagem (Bolas) | Tamanho, densidade e material determinam a força de impacto e a finura final da partícula. |

| Ambiente de Moagem | Moagem a seco, úmida ou em gás inerte previne calor, aglomeração ou oxidação do material. |

Pronto para alcançar redução precisa do tamanho de partícula em seu laboratório? O processo de moagem de bolas é poderoso, mas obter os resultados corretos depende do uso do equipamento certo. A KINTEK é especializada em moinhos de laboratório de alta qualidade, jarros de moagem e mídias adaptadas para aplicações que vão desde o esmagamento grosso até a criação de pó em nanoescala. Nossos especialistas podem ajudá-lo a selecionar a configuração perfeita para garantir eficiência, pureza e consistência para seus materiais. Entre em contato com a KINTEL hoje para otimizar seu processo de moagem!

Guia Visual

Produtos relacionados

- Máquina Moedora Planetária Horizontal de Bola de Laboratório

- Moinho Planetário de Bolas de Laboratório Máquina de Moagem Rotativa de Bolas

- Gabinete de Moinho de Bolas Planetário de Laboratório Máquina de Moagem Planetária de Bolas

- Moinho de Bolas de Laboratório em Aço Inoxidável para Pó Seco e Líquido com Revestimento Cerâmico de Poliuretano

- Moinho de Bolas Planetário de Alta Energia para Laboratório

As pessoas também perguntam

- Qual papel um moinho de bolas planetário desempenha na mistura de precursores para Li3BO3? Melhore a homogeneidade do seu material

- Qual é o propósito principal do uso de um moinho de bolas planetário para pó de irídio? Alcançar Uniformidade de Mistura Microscópica

- Qual é o propósito do processo secundário de moagem em bolas? Engenharia de Cátodos de Na3FePO4CO3 de Alto Desempenho

- Qual é a função de um moinho de bolas de alta energia na liga mecânica de HEA? Alcançar Mistura em Estado Sólido em Nível Atômico

- Qual é a função de um moinho de bolas planetário de alta energia na síntese de CaO dopado com zircônio? Otimizar a Estabilidade do Material

- Como você pode aumentar a eficiência de um moinho de bolas? Otimize Seu Processo de Moagem para Máxima Produtividade

- Qual é a diferença entre um pulverizador e um moinho de bolas? Escolha a Tecnologia de Moagem Certa

- Qual papel o moinho de bolas planetário de alta energia desempenha na liga Mo-La2O3? Alcance Controle Superior da Microestrutura