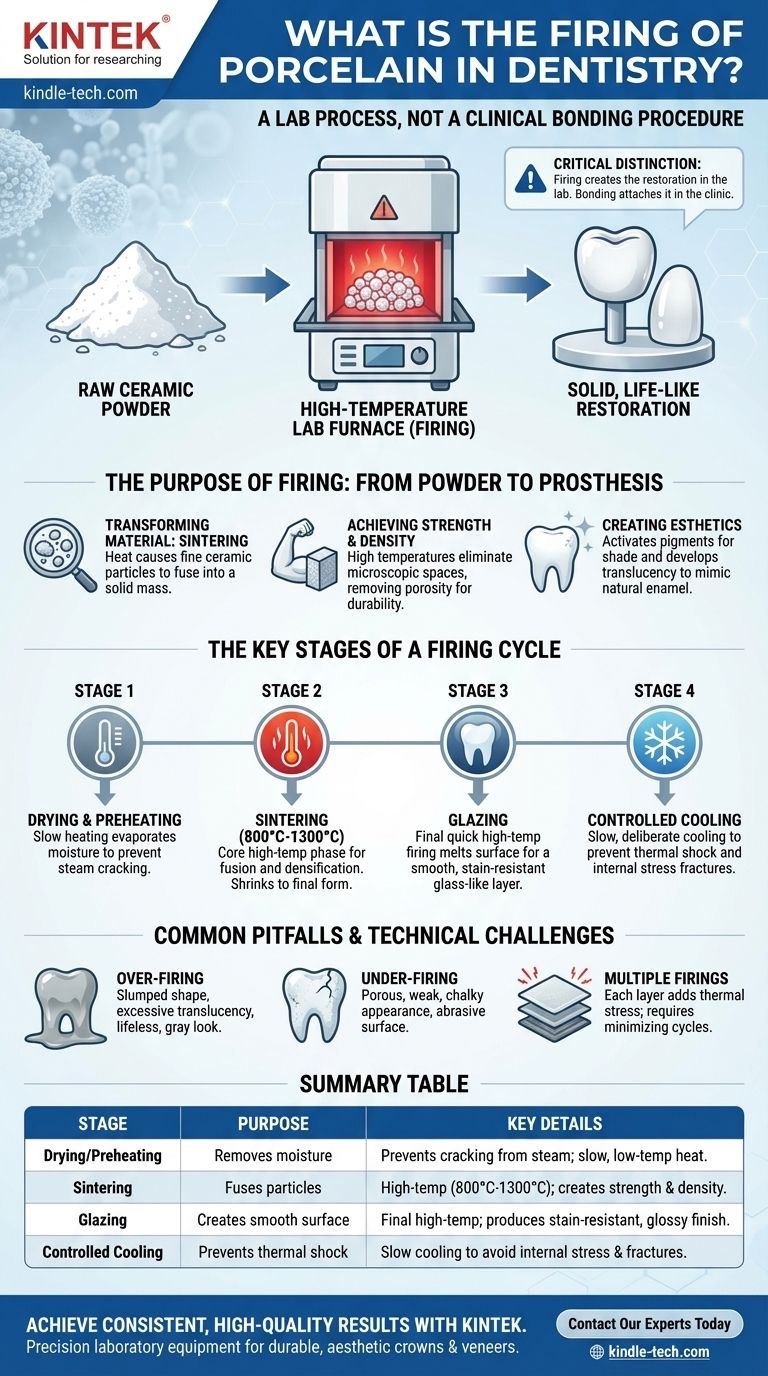

Na tecnologia odontológica, a queima de porcelana é um processo laboratorial de alta temperatura que transforma o pó cerâmico bruto em uma restauração dentária sólida, forte e realista, como uma coroa ou faceta. Esta etapa crucial ocorre em um forno especializado muito antes de a restauração ser colocada na boca do paciente. Não é um procedimento clínico para a adesão da restauração ao dente.

A distinção crítica a ser compreendida é que a queima de porcelana ocorre dentro de um forno de laboratório odontológico para criar a restauração. O processo separado de fixar a restauração finalizada ao dente na clínica odontológica é chamado de adesão ou cimentação.

O Propósito da Queima: Do Pó à Prótese

O ciclo de queima é onde uma restauração dentária adquire todas as suas propriedades essenciais. É um processo cuidadosamente controlado que muda fundamentalmente o material de um pó frágil para um produto final durável e estético.

Transformando a Matéria-Prima

A porcelana dentária começa como uma mistura de finas partículas cerâmicas. Durante a queima, o calor faz com que essas partículas individuais se fundam em um processo chamado sinterização. Isso transforma o pó solto em uma massa única e sólida.

Alcançando Força e Densidade

As altas temperaturas eliminam os espaços microscópicos entre as partículas de porcelana. Este processo de densificação remove a porosidade, criando uma estrutura muito mais forte que pode suportar as forças significativas da mastigação.

Criando Estética Realista

A queima é essencial para desenvolver a aparência final da restauração. O calor ativa os pigmentos dentro da porcelana para criar a tonalidade correta do dente e desenvolve a translucidez do material, permitindo que ele imite a aparência do esmalte natural.

As Principais Etapas de um Ciclo de Queima

Um técnico não pode simplesmente colocar porcelana em um forno quente. A temperatura deve ser elevada e diminuída através de um ciclo preciso e multi-estágios para prevenir estresse, rachaduras e para alcançar as propriedades clínicas desejadas.

Secagem e Pré-aquecimento

O ciclo começa com uma fase de aquecimento lenta e de baixa temperatura. Isso é crítico para evaporar qualquer umidade da porcelana construída. Aquecer muito rapidamente nesta fase faria com que a água se transformasse em vapor, rachando a restauração por dentro.

Sinterização (A Queima de Alta Temperatura)

Este é o cerne do processo onde o forno sobe rapidamente para sua temperatura máxima, frequentemente entre 800°C e 1300°C (1472°F e 2372°F), dependendo do tipo específico de porcelana. É durante esta etapa que as partículas se fundem e o material encolhe para sua forma final e densa.

Glaseamento

Após as queimas iniciais de sinterização estarem completas, uma queima final rápida em alta temperatura é frequentemente realizada. Esta queima de glaseamento derrete a superfície mais externa da porcelana, criando uma camada lisa, semelhante a vidro, que é resistente a manchas e suave para os dentes opostos.

Resfriamento Controlado

Tão importante quanto o aquecimento é o resfriamento. A restauração deve ser resfriada lenta e deliberadamente para prevenir choque térmico. Resfriar muito rapidamente introduz tensões internas que podem levar a fraturas catastróficas posteriormente.

Armadilhas Comuns e Desafios Técnicos

Alcançar um resultado perfeito é um equilíbrio entre ciência e arte. Pequenas desvios no processo de queima podem ter um grande impacto na restauração final.

O Risco de Superaquecimento

Se a porcelana for aquecida a uma temperatura muito alta ou por muito tempo, ela pode começar a ceder e perder sua forma anatômica cuidadosamente esculpida. O superaquecimento também resulta em translucidez excessiva, fazendo com que a restauração pareça cinzenta e sem vida.

O Problema da Subaquecimento

Calor ou tempo insuficientes resultam em sinterização incompleta. Uma restauração subaquecida será porosa, fraca e com aparência calcária. Sua superfície abrasiva também pode causar desgaste significativo nos dentes naturais contra os quais morde.

O Desafio de Múltiplas Queimas

Restaurações complexas são construídas com múltiplas camadas de diferentes tonalidades de porcelana para replicar um dente natural. Cada camada requer seu próprio ciclo de queima. No entanto, cada ida ao forno introduz mais estresse térmico, então os técnicos devem alcançar o resultado desejado no menor número possível de ciclos.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender os fundamentos da queima de porcelana permite uma melhor comunicação e apreciação do resultado clínico final.

- Se você é um paciente odontológico: Entenda que a qualidade de sua coroa ou faceta depende muito da habilidade e precisão do técnico de laboratório odontológico que realiza o processo de queima.

- Se você é um profissional da odontologia: Reconheça que a comunicação clara com seu laboratório, especialmente em relação a tonalidades e escolha de materiais, é essencial para que o técnico execute os ciclos de queima corretamente para um resultado ideal.

- Se você é um técnico de laboratório odontológico: Priorize a calibração meticulosa do forno e a adesão estrita aos parâmetros de queima do fabricante para cada sistema de porcelana específico, a fim de garantir resultados previsíveis e de alta qualidade.

Em última análise, o controle preciso do calor durante o ciclo de queima é o que transforma um simples pó cerâmico em uma obra-prima odontológica durável e estética.

Tabela Resumo:

| Etapa | Propósito | Detalhes Chave |

|---|---|---|

| Secagem/Pré-aquecimento | Remove umidade | Previne rachaduras por vapor; calor lento e de baixa temperatura. |

| Sinterização | Funde partículas | Queima de alta temperatura (800°C-1300°C); cria força e densidade. |

| Glaseamento | Cria superfície lisa | Queima final de alta temperatura; produz acabamento brilhante e resistente a manchas. |

| Resfriamento Controlado | Previne choque térmico | Resfriamento lento para evitar estresse interno e fraturas. |

Obtenha resultados consistentes e de alta qualidade em seu laboratório odontológico. A precisão do processo de queima de porcelana é fundamental para criar coroas e facetas duráveis e esteticamente perfeitas. A KINTEK é especializada em equipamentos e consumíveis de laboratório nos quais os técnicos dentários confiam para controle preciso de temperatura e desempenho confiável.

Deixe-nos ajudá-lo a aprimorar as capacidades do seu laboratório. Entre em contato com nossos especialistas hoje para encontrar o forno e os consumíveis perfeitos para seus sistemas de porcelana específicos e necessidades de fluxo de trabalho.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários