Na prática, o método de têmpera mais rápido é tipicamente a salmoura agitada (água salgada), seguida de perto pela água agitada. Estes métodos são projetados para extrair calor na taxa mais rápida possível, interrompendo agressivamente a fase inicial de vapor de resfriamento lento que isola o componente quente.

A verdadeira medida da velocidade de têmpera não é o meio de têmpera em si, mas a sua capacidade de mover um componente através da fase de vapor lenta e isolante para a fase de ebulição extremamente rápida o mais rapidamente possível. Os métodos mais rápidos são simplesmente os mais eficazes para conseguir esta transição.

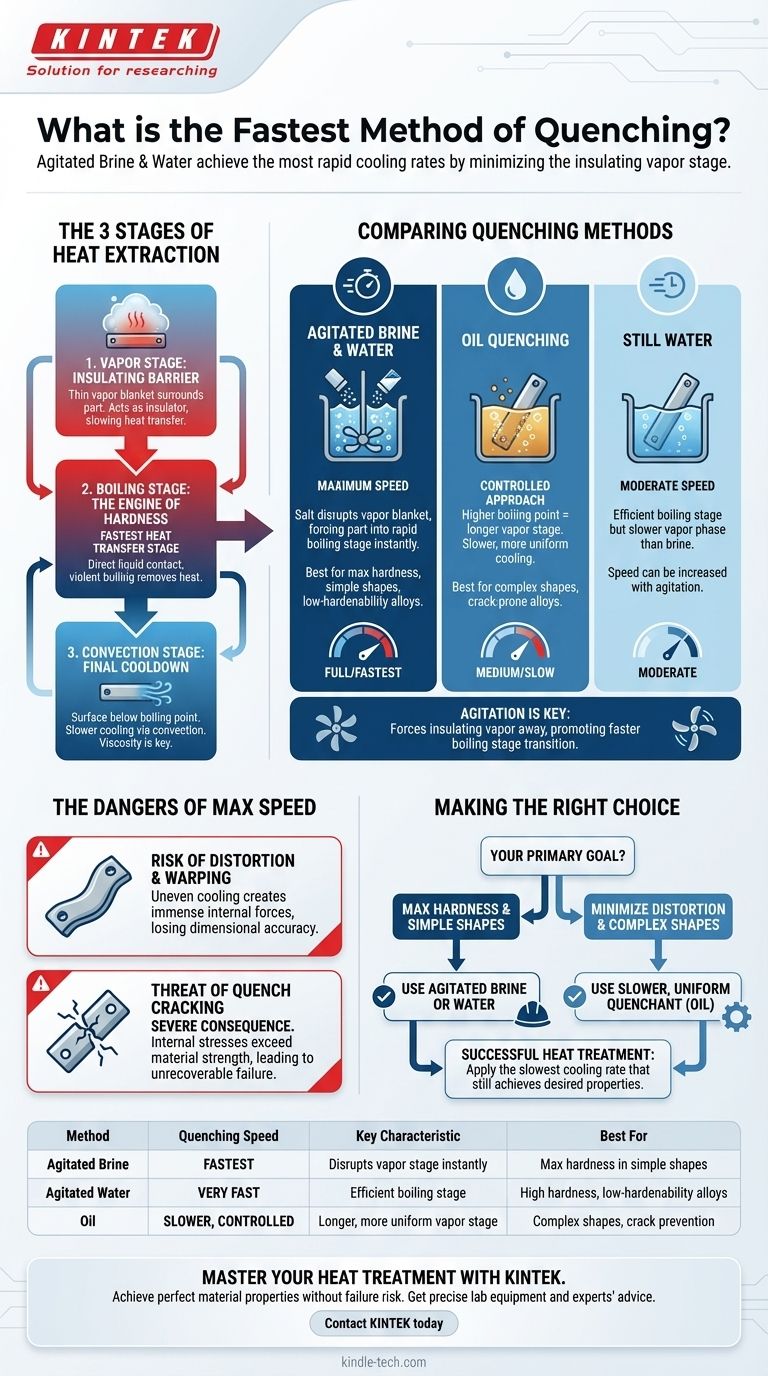

As Três Fases da Extração de Calor

Para entender a velocidade de têmpera, você deve primeiro compreender as três fases distintas de transferência de calor que ocorrem quando uma peça quente encontra um líquido frio. A duração e a intensidade de cada fase ditam o resultado final.

A Fase de Vapor: Uma Barreira Isolante

Quando o componente quente é submerso pela primeira vez, o líquido que toca a sua superfície vaporiza instantaneamente.

Isso cria uma fina e estável camada de vapor que envolve completamente a peça. Esta camada de vapor atua como um isolante, diminuindo drasticamente a transferência de calor e o resfriamento.

A Fase de Ebulição: O Motor da Dureza

À medida que a temperatura da superfície diminui ligeiramente, a camada de vapor torna-se instável e colapsa.

Isso inicia a fase de ebulição nucleada, onde o líquido faz contato direto com o componente, ferve violentamente e é expelido, permitindo que líquido mais frio entre. Esta é de longe a fase mais rápida de transferência de calor.

A Fase de Convecção: O Resfriamento Final

Uma vez que a temperatura da superfície do componente cai abaixo do ponto de ebulição do meio de têmpera, a ebulição para.

O resfriamento continua a uma taxa muito mais lenta através da convecção, onde o calor simplesmente se move da parte mais quente para o líquido mais frio. A viscosidade do meio de têmpera é o fator principal que controla a velocidade nesta fase final.

Comparando Métodos Comuns de Têmpera

Diferentes meios e técnicas de têmpera são projetados para manipular essas três fases para atingir uma taxa de resfriamento desejada. Os métodos "mais rápidos" são aqueles que encurtam ou eliminam a fase de vapor isolante.

Água e Salmoura: Velocidade Máxima

A água proporciona uma têmpera muito rápida porque sua fase de ebulição é extremamente eficiente na remoção de calor.

Adicionar sal para criar salmoura torna a têmpera ainda mais rápida. Os cristais de sal nucleiam na superfície quente, interrompendo a formação da camada de vapor e forçando a peça a entrar na fase de ebulição rápida quase imediatamente.

Óleo: Uma Abordagem Mais Controlada

Os óleos têm um ponto de ebulição muito mais alto do que a água. Isso resulta em uma fase de vapor inicial mais longa e estável.

Embora a taxa de resfriamento geral seja mais lenta e menos severa do que a da água, ela também é mais uniforme. Isso torna o óleo uma escolha melhor para formas complexas ou ligas propensas a rachaduras.

O Papel da Agitação: Quebrando a Barreira

Agitar o meio de têmpera — seja mexendo, bombeando ou movendo a peça — é uma técnica crítica para aumentar a velocidade de resfriamento.

A agitação força fisicamente a camada de vapor isolante para longe da superfície do componente, promovendo uma transição mais rápida para a fase de ebulição altamente eficiente. Um óleo agitado pode ser mais rápido do que água parada em algumas circunstâncias.

Os Perigos da Velocidade Máxima

Buscar a têmpera mais rápida possível sem entender as consequências é um erro comum e custoso. O resfriamento mais rápido é também o mais severo, introduzindo riscos significativos.

O Risco de Distorção e Empenamento

Quando um componente esfria a uma taxa extrema, diferentes seções esfriam de forma desigual. A superfície esfria muito mais rápido do que o núcleo.

Essa diferença de temperatura cria imensas forças internas que podem fazer com que a peça se deforme, entorte ou perca sua precisão dimensional exigida.

A Ameaça de Rachaduras por Têmpera

A rachadura por têmpera é a consequência mais severa da velocidade excessiva de resfriamento.

Se as tensões internas causadas pelo resfriamento não uniforme excederem a resistência máxima do material (especialmente em seu estado recém-endurecido e quebradiço), o componente irá rachar. Esta é uma falha irrecuperável.

Fazendo a Escolha Certa para o Seu Objetivo

O método de têmpera ideal não é o mais rápido, mas aquele que atinge as propriedades metalúrgicas desejadas sem causar falhas. Ele deve ser compatível com a temperabilidade do material e a geometria da peça.

- Se o seu foco principal é atingir a dureza máxima em uma forma simples ou uma liga de baixa temperabilidade: Salmoura ou água agitada é a escolha mais eficaz.

- Se o seu foco principal é minimizar a distorção e evitar rachaduras em uma forma complexa ou uma liga de alta temperabilidade: Um meio de têmpera mais lento e menos severo, como o óleo, é o caminho mais seguro e apropriado.

Em última análise, o tratamento térmico bem-sucedido depende da aplicação da taxa de resfriamento mais lenta que ainda alcançará as propriedades do material necessárias para sua aplicação específica.

Tabela Resumo:

| Método | Velocidade de Têmpera | Característica Principal | Melhor Para |

|---|---|---|---|

| Salmoura Agitada | Mais Rápido | Interrompe a fase de vapor instantaneamente | Dureza máxima em formas simples |

| Água Agitada | Muito Rápido | Fase de ebulição eficiente | Alta dureza, ligas de baixa temperabilidade |

| Óleo | Mais Lento, Controlado | Fase de vapor mais longa e uniforme | Formas complexas, prevenção de rachaduras |

Obtenha propriedades de material perfeitas sem o risco de falha.

Escolher o método de têmpera correto é crucial para o sucesso do seu processo de tratamento térmico. A escolha errada pode levar a componentes rachados, empenados e atrasos de produção custosos.

A KINTEK é especializada em fornecer o equipamento de laboratório e os consumíveis precisos de que você precisa para dominar seus processos de tratamento térmico. Nossa experiência garante que você possa atingir a dureza e a integridade do material desejadas para sua aplicação específica, quer esteja trabalhando com geometrias simples ou complexas.

Deixe nossos especialistas ajudá-lo a otimizar seu processo de têmpera. Entre em contato com a KINTEK hoje para uma consulta adaptada às necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Liofilizador de Laboratório de Alto Desempenho

As pessoas também perguntam

- Como você cria uma atmosfera inerte? Domine Processos Seguros e Puros com Inertização

- Quais gases são usados em atmosferas inertes? Escolha o Gás Certo para Ambientes Não Reativos

- O que significa atmosfera inerte? Um Guia para Prevenir a Oxidação e Garantir a Segurança

- O que fornece uma atmosfera inerte? Alcance Segurança e Pureza com Nitrogênio, Argônio ou CO2

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança