A temperatura do substrato é o principal motor do processo de revestimento. Em técnicas de deposição como a Deposição Química de Vapor (CVD), o aquecimento do substrato fornece a energia térmica necessária para iniciar e sustentar as reações químicas em sua superfície. Essa energia permite que os precursores gasosos quebrem suas ligações e se reformem como um filme fino sólido e aderente.

O efeito central da temperatura do substrato é que ela dita não apenas se um filme se formará, mas como ele se forma. Ela controla diretamente a microestrutura, densidade, adesão e tensão do filme final, tornando-o o parâmetro mais crítico para determinar o desempenho final do revestimento.

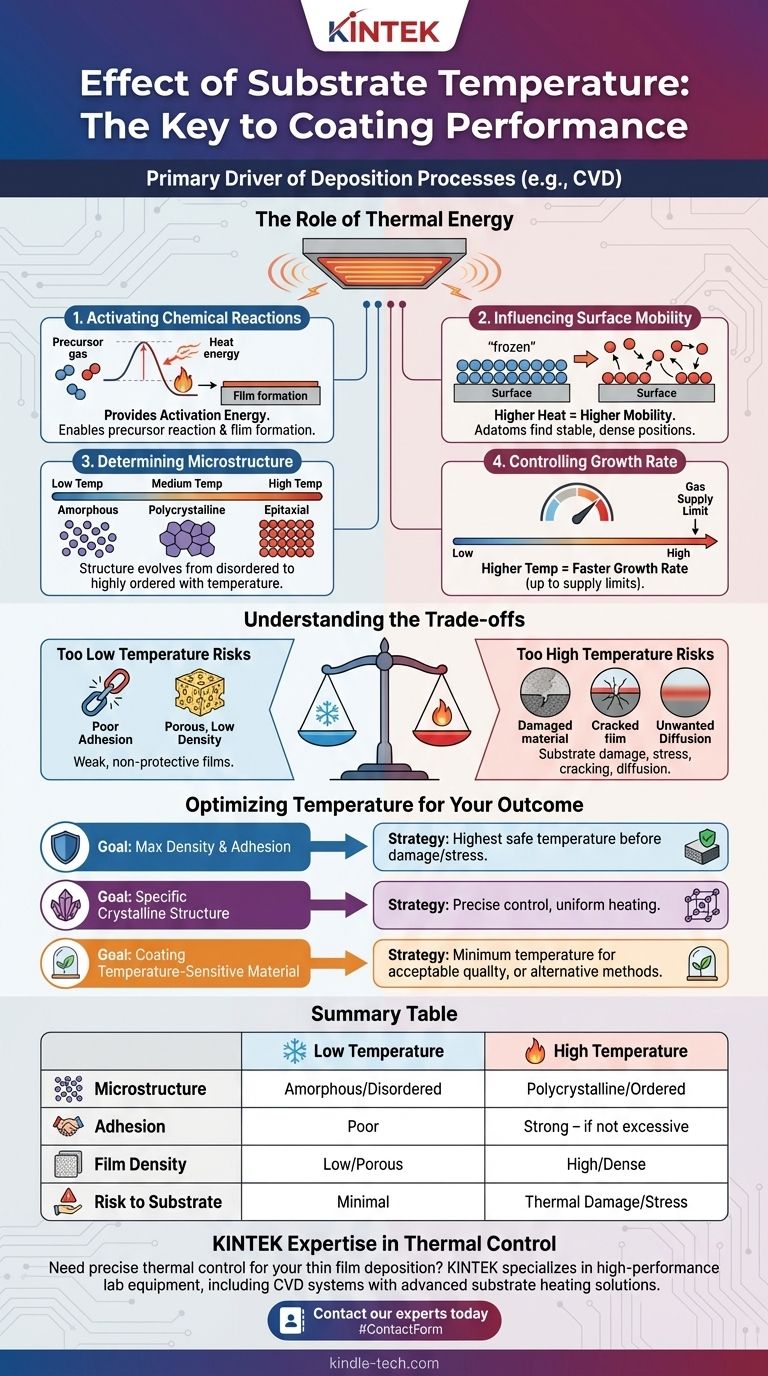

O Papel da Energia Térmica na Deposição

Entender por que a temperatura é tão influente requer observar o que acontece no nível atômico na superfície do substrato. O calor que você aplica está realizando várias tarefas críticas simultaneamente.

Ativando Reações Químicas

Para que um revestimento se forme a partir de gases precursores, uma reação química deve ocorrer. A temperatura do substrato fornece a energia de ativação — a energia mínima necessária para iniciar essa reação.

Sem calor suficiente, os gases precursores não reagirão efetivamente na superfície, e pouco ou nenhum filme será depositado.

Influenciando a Mobilidade da Superfície

Uma vez que os átomos da fase gasosa se depositam na superfície, eles são chamados de "adatoms". A temperatura dá a esses adatoms a energia para se moverem na superfície antes de se fixarem no lugar.

Maior mobilidade permite que os adatoms encontrem as posições mais estáveis e de baixa energia, resultando em um filme mais denso, mais ordenado e menos poroso. Baixas temperaturas congelam os adatoms onde eles pousam, levando a uma estrutura mais desordenada e porosa.

Determinando a Microestrutura do Filme

A estrutura final do filme é uma consequência direta da temperatura. O nível de energia térmica dita como os átomos se organizam.

Em baixas temperaturas, os adatoms têm pouca mobilidade, resultando em uma estrutura desordenada ou amorfa. À medida que a temperatura aumenta, os filmes tornam-se policristalinos, com grãos distintos. Em temperaturas muito altas, é possível alcançar um crescimento epitaxial ou monocristalino altamente ordenado em um substrato adequado.

Controlando a Taxa de Crescimento

Geralmente, uma temperatura de substrato mais alta aumenta a taxa de reações químicas, levando a uma deposição ou taxa de crescimento mais rápida.

No entanto, essa relação não é infinita. Em certo ponto, a taxa de crescimento pode ser limitada pela velocidade com que os gases reativos podem ser fornecidos à superfície, e não pela própria temperatura.

Compreendendo as Compensações

Otimizar a temperatura é um ato de equilíbrio. Empurrar a temperatura muito para qualquer um dos lados pode comprometer a qualidade e a integridade do seu produto final.

O Risco de uma Temperatura Muito Baixa

Operar a uma temperatura insuficiente leva a revestimentos com propriedades funcionais deficientes.

Os principais problemas são a baixa adesão ao substrato e uma estrutura porosa e de baixa densidade. Esses filmes são frequentemente mecanicamente fracos e oferecem proteção inadequada.

O Risco de uma Temperatura Muito Alta

O calor excessivo introduz um conjunto diferente de problemas que podem ser igualmente prejudiciais.

Altas temperaturas podem danificar o próprio material do substrato, especialmente polímeros ou certas ligas metálicas. Também pode criar tensões internas elevadas no filme em crescimento, o que pode levar a rachaduras ou delaminação durante o resfriamento devido a diferenças na expansão térmica.

Além disso, o calor extremo pode causar difusão indesejada entre o filme e o substrato, criando uma interface borrada e potencialmente alterando as propriedades de ambos os materiais.

Otimizando a Temperatura para o Resultado Desejado

A temperatura "correta" do substrato depende inteiramente das propriedades desejadas do revestimento final e das limitações do material do substrato.

- Se o seu foco principal é a densidade e adesão máximas: Você deve usar a temperatura mais alta possível que não cause danos térmicos ao substrato ou introduza tensão interna excessiva.

- Se o seu foco principal é alcançar uma estrutura cristalina específica: A temperatura é o seu controle mais preciso, e alcançar um aquecimento uniforme e estável em todo o substrato é primordial.

- Se o seu foco principal é revestir um material sensível à temperatura: Você deve identificar a temperatura mínima que proporciona uma qualidade de filme aceitável ou considerar métodos de deposição alternativos que operam em temperaturas mais baixas.

Em última análise, controlar a temperatura do substrato é a chave para projetar um filme com as propriedades físicas e químicas precisas que sua aplicação exige.

Tabela Resumo:

| Efeito da Temperatura | Baixa Temperatura | Alta Temperatura |

|---|---|---|

| Microestrutura | Amorfa, desordenada | Policristalina, ordenada |

| Adesão | Fraca | Forte (se não excessiva) |

| Densidade do Filme | Baixa, porosa | Alta, densa |

| Risco para o Substrato | Mínimo | Dano térmico, tensão |

Precisa de controle térmico preciso para sua deposição de filme fino? A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas CVD com soluções avançadas de aquecimento de substrato. Quer você esteja trabalhando com materiais sensíveis à temperatura ou buscando crescimento epitaxial, nossa experiência garante que você alcance as propriedades de filme perfeitas. Entre em contato com nossos especialistas hoje para otimizar seu processo de revestimento!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD