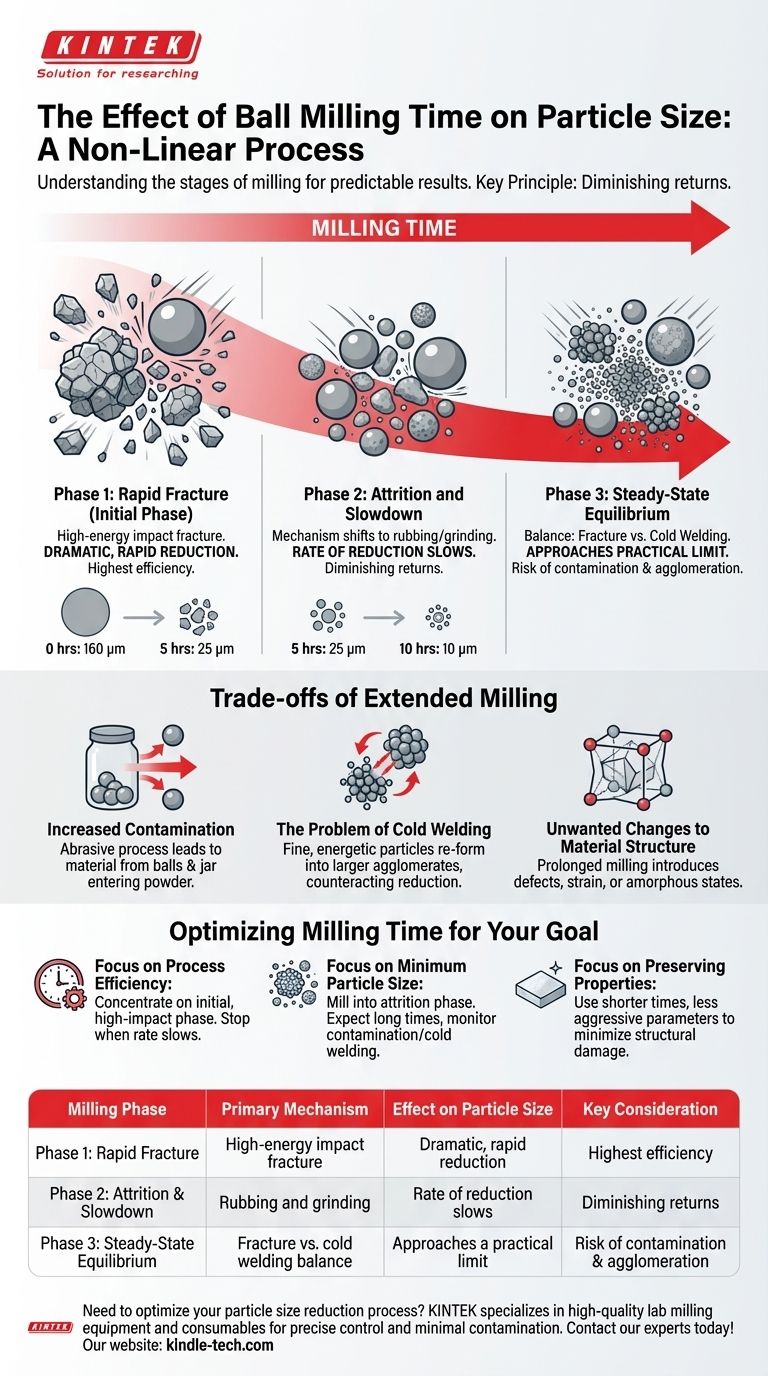

Em resumo, aumentar o tempo de moagem em bola reduz progressivamente o tamanho da partícula, mas esse efeito não é linear. A redução de tamanho mais drástica ocorre durante a fase inicial da moagem. Com o passar do tempo, a taxa de redução diminui significativamente até se aproximar de um limite prático. Por exemplo, 5 horas iniciais de moagem podem reduzir uma partícula de 160 μm para 25 μm, enquanto as próximas 5 horas podem reduzi-la apenas para 10 μm.

O princípio central a entender é que a moagem em bola é um processo de retornos decrescentes. A maior eficiência é encontrada nas horas iniciais, após as quais tempos de moagem mais longos produzem ganhos progressivamente menores, ao mesmo tempo que introduzem potenciais efeitos colaterais negativos.

A Mecânica da Redução do Tamanho da Partícula

Para controlar seu resultado, você deve entender as fases distintas do processo de moagem. A relação entre tempo e tamanho é regida pela mecânica em mudança de como as partículas interagem com o meio de moagem.

Fase 1: Fratura Rápida

No início, o pó consiste em partículas grandes e frequentemente quebradiças. Os impactos de alta energia das esferas de moagem excedem facilmente a resistência à fratura das partículas.

Esta fase é caracterizada por uma redução de tamanho rápida e eficiente. Cada colisão desintegra efetivamente partículas grandes em muitas menores, como visto no período inicial de 1 a 5 horas, onde ocorre a mudança mais significativa.

Fase 2: Atrito e Desaceleração

À medida que as partículas se tornam menores e mais numerosas, a natureza do processo muda. A energia de um único impacto de bola agora é distribuída por muitas partículas finas em vez de poucas grandes.

O mecanismo principal muda de fratura para atrito (esfregar e moer). Este é um método muito menos eficiente de redução de tamanho, razão pela qual a taxa diminui drasticamente após a fase inicial.

Fase 3: O Equilíbrio de Estado Estacionário

Eventualmente, o processo atinge um ponto de equilíbrio. A energia fornecida pelo moinho torna-se apenas suficiente para fraturar as partículas, mas as superfícies recém-criadas e altamente reativas também começam a se soldar umas às outras.

Este equilíbrio entre a fratura da partícula e a soldagem a frio estabelece um limite inferior prático para o tamanho da partícula que pode ser alcançado sob condições específicas de moagem. Moer além deste ponto fornece pouca ou nenhuma redução adicional de tamanho.

Entendendo as Trocas da Moagem Prolongada

Simplesmente operar o moinho por mais tempo nem sempre é a melhor estratégia. É crucial estar ciente das trocas associadas que podem impactar a qualidade final do seu material.

Aumento da Contaminação

O processo de moagem é inerentemente abrasivo. Tempos de moagem mais longos significam mais contato e desgaste entre o meio de moagem (esferas) e as paredes do recipiente.

Isso inevitavelmente leva ao aumento da contaminação do seu pó com material das esferas e do recipiente. Para aplicações sensíveis, este pode ser um fator desqualificante crítico.

O Problema da Soldagem a Frio

À medida que as partículas se tornam em escala nanométrica, elas têm uma relação área de superfície/volume muito alta e são altamente energéticas. Isso as torna propensas a aglomerar ou grudar umas nas outras.

A moagem prolongada pode exacerbar esse efeito de soldagem a frio, onde partículas finas se reformam em aglomerados maiores, contrariando o objetivo da redução de tamanho.

Alterações Indesejadas na Estrutura do Material

A intensa energia mecânica da moagem não apenas reduz o tamanho; ela também pode alterar o material em si.

A moagem prolongada pode introduzir defeitos, tensão ou até mesmo alterar a estrutura cristalina do material, às vezes levando a um estado amorfo (não cristalino). Embora isso seja às vezes desejado, é frequentemente um efeito colateral não intencional e prejudicial.

Otimizando o Tempo de Moagem para o Seu Objetivo

O tempo de moagem "correto" depende inteiramente do seu objetivo. Use estes princípios para orientar o desenvolvimento do seu processo.

- Se o seu foco principal for a eficiência do processo: Concentre-se na fase inicial de alto impacto. Pare o processo assim que a taxa de redução de tamanho começar a diminuir significativamente para economizar tempo e energia.

- Se o seu foco principal for alcançar o menor tamanho de partícula possível: Você deve moer até a fase de atrito, mas esteja preparado para longos tempos de processo e retornos decrescentes. É crucial monitorar a contaminação e o início da soldagem a frio.

- Se o seu foco principal for preservar as propriedades originais do material: Use tempos de moagem mais curtos e parâmetros menos agressivos para minimizar danos estruturais e contaminação.

Entender o tempo de moagem como uma ferramenta para navegar nessas fases distintas é a chave para alcançar resultados previsíveis e repetíveis.

Tabela de Resumo:

| Fase de Moagem | Mecanismo Principal | Efeito no Tamanho da Partícula | Consideração Chave |

|---|---|---|---|

| Fase 1: Fratura Rápida | Fratura por impacto de alta energia | Redução drástica e rápida | Maior eficiência |

| Fase 2: Atrito e Desaceleração | Esfregar e moer | A taxa de redução diminui | Retornos decrescentes |

| Fase 3: Equilíbrio de Estado Estacionário | Balanço entre fratura e soldagem a frio | Aproxima-se de um limite prático | Risco de contaminação e aglomeração |

Precisa otimizar seu processo de redução de tamanho de partícula? A KINTEK é especializada em equipamentos de moagem de laboratório de alta qualidade e consumíveis projetados para controle preciso e contaminação mínima. Se você está focado em eficiência, alcance de partículas em nanoescala ou preservação da integridade do material, nossas soluções são adaptadas às necessidades específicas do seu laboratório. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos ajudá-lo a alcançar resultados de moagem previsíveis e repetíveis!

Guia Visual

Produtos relacionados

- Moinho Planetário de Bolas de Laboratório Máquina de Moagem Rotativa de Bolas

- Máquina Moedora Planetária Horizontal de Bola de Laboratório

- Moedor Planetário de Bolas de Alta Energia para Laboratório

- Máquina de Moinho Planetário de Bolas Omnidirecional de Alta Energia para Laboratório

- Moinho de Bolas Planetário Omnidirecional de Alta Energia para Laboratório

As pessoas também perguntam

- Quais são os parâmetros de um moinho de bolas planetário? Velocidade Mestra, Tempo e Mídia para Moagem Perfeita

- Qual é o princípio do moinho de bolas planetário? Alcance moagem rápida e de alta energia para seus materiais

- Quais são os efeitos da moagem de bolas? Uma Análise Profunda na Liga Mecânica e Transformação de Materiais

- Quais são as desvantagens do moinho de bolas planetário? Principais desvantagens em energia, ruído e desgaste

- Qual é a diferença entre um moinho de bolas e um moinho de bolas planetário? Desbloqueie a Tecnologia de Moagem Certa para o Seu Laboratório