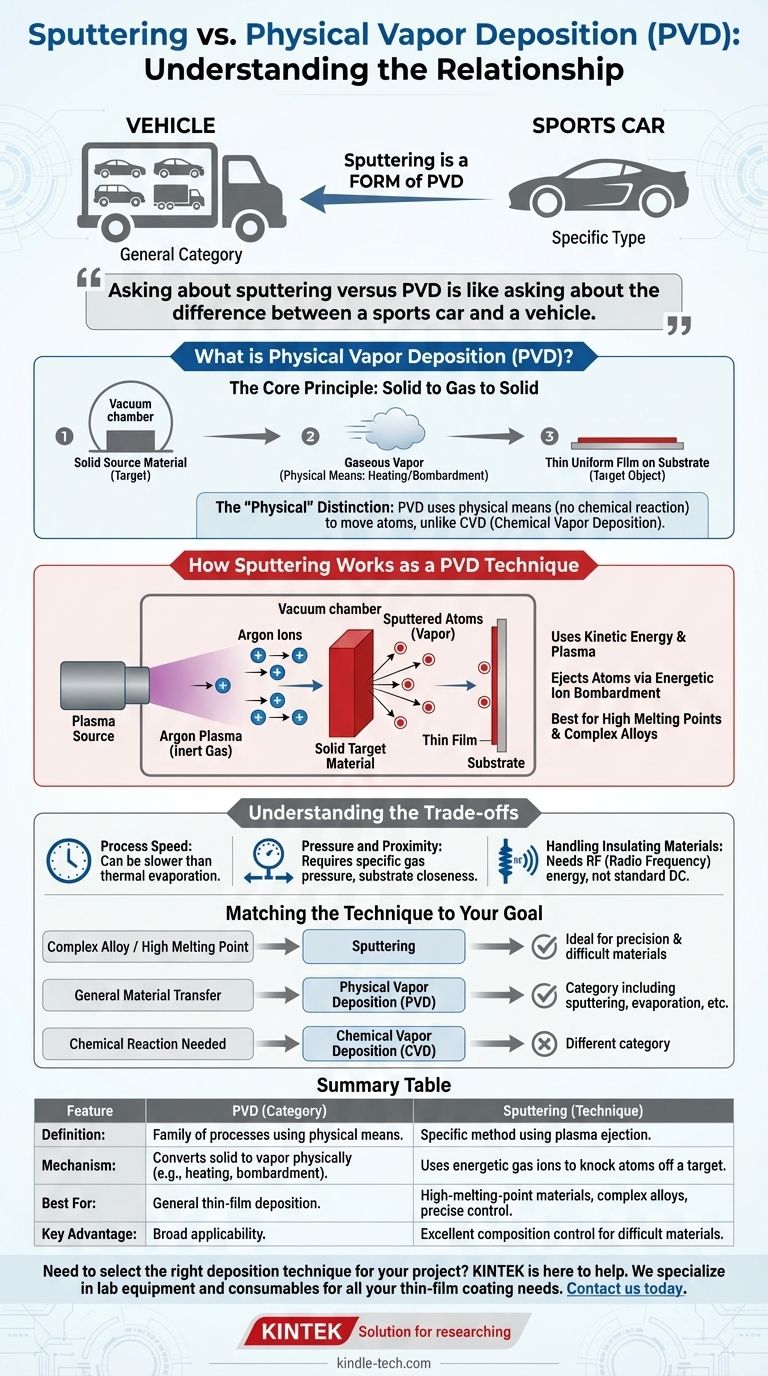

A diferença fundamental entre a pulverização catódica (sputtering) e a Deposição Física de Vapor (PVD) não é de oposição, mas de classificação. A pulverização catódica é uma técnica específica que se enquadra na ampla categoria de PVD. Portanto, toda pulverização catódica é uma forma de PVD, mas nem toda PVD é pulverização catódica.

Perguntar sobre pulverização catódica versus PVD é como perguntar sobre a diferença entre um carro esportivo e um veículo. Um é um tipo específico (o carro esportivo) dentro de uma categoria geral (o veículo). A pulverização catódica é um método específico usado para atingir o objetivo geral da Deposição Física de Vapor.

O que é Deposição Física de Vapor (PVD)?

A Deposição Física de Vapor é uma família de processos usados para criar filmes finos e revestimentos. O nome em si descreve o princípio central.

O Princípio Central: Sólido para Gás para Sólido

Todos os processos PVD seguem uma sequência simples de três etapas dentro de uma câmara de vácuo.

Primeiro, um material de fonte sólida (conhecido como "alvo") é convertido em um vapor gasoso. Segundo, este vapor é transportado pela câmara. Terceiro, ele condensa de volta em uma forma sólida, criando um filme fino e uniforme em um objeto alvo (o "substrato").

A Distinção "Física"

A chave para o PVD é que essa transformação de sólido para gás é alcançada por meios físicos, como aquecimento ou bombardeio energético.

Isso é distinto da Deposição Química de Vapor (CVD), onde moléculas gasosas sofrem uma reação química na superfície do substrato para formar o filme. O PVD simplesmente move átomos de um lugar para outro.

Como a Pulverização Catódica Funciona como uma Técnica PVD

A pulverização catódica é um dos métodos PVD mais comuns e versáteis. Em vez de derreter o material para criar um vapor, ela usa energia cinética.

O Mecanismo de Ejeção

O processo começa criando um plasma, tipicamente a partir de um gás inerte como o argônio.

Um campo elétrico acelera os íons de argônio positivos desse plasma, fazendo com que colidam com o material alvo sólido com tremenda força.

Criação do Vapor Atômico

Se o íon incidente tiver energia suficiente (tipicamente quatro vezes a energia de ligação dos átomos do alvo), ele desalojará fisicamente os átomos da superfície do alvo.

Esses átomos desalojados, ou "pulverizados", são ejetados para a câmara de vácuo, criando efetivamente um vapor do material alvo. Eles então viajam e se depositam no substrato próximo, construindo o filme fino átomo por átomo.

Por que Escolher a Pulverização Catódica?

A pulverização catódica é altamente valorizada por seu controle e versatilidade. É particularmente eficaz para depositar materiais que são difíceis de manusear com outros métodos PVD.

Isso inclui materiais com pontos de fusão extremamente altos, como carbono ou silício, e ligas complexas, pois o processo de pulverização catódica geralmente preserva a composição original do material alvo no filme final.

Compreendendo as Compensações

Embora poderosa, a pulverização catódica não é a solução universal para todas as aplicações PVD. Ela possui requisitos e limitações específicas.

Velocidade do Processo

A pulverização catódica pode ser um método de deposição mais lento em comparação com outras técnicas PVD, como a evaporação térmica, onde o material é simplesmente evaporado.

Pressão e Proximidade

O processo requer uma faixa específica de pressão de gás para sustentar o plasma. Isso significa que ele não pode operar em pressões extremamente baixas usadas por algumas outras técnicas, e o substrato deve estar relativamente próximo ao alvo.

Manuseio de Materiais Isolantes

A pulverização catódica padrão funciona melhor com materiais alvo eletricamente condutores. Para pulverizar materiais isolantes, é necessária uma fonte de energia de Radiofrequência (RF) mais complexa, em vez de uma fonte DC padrão.

Combinando a Técnica com Seu Objetivo

Escolher o processo de deposição certo requer entender o que você está tentando alcançar com seu material.

- Se seu foco principal é depositar uma liga complexa ou um material com um ponto de fusão muito alto: A pulverização catódica é frequentemente a técnica PVD superior por sua precisão e capacidade de lidar com materiais difíceis.

- Se você está procurando a categoria geral de processos que transferem fisicamente material para uma superfície: Você está se referindo à Deposição Física de Vapor (PVD), que inclui pulverização catódica, evaporação e outros métodos.

- Se seu processo envolve uma reação química na superfície do substrato para formar o filme: Você provavelmente está olhando para a Deposição Química de Vapor (CVD), uma categoria diferente de deposição de filmes finos.

Compreender que a pulverização catódica é uma ferramenta dentro da caixa de ferramentas PVD é o primeiro passo para selecionar o processo certo para sua aplicação específica.

Tabela Resumo:

| Característica | PVD (Categoria) | Pulverização Catódica (Técnica) |

|---|---|---|

| Definição | Uma família de processos que depositam filmes finos por meios físicos. | Um método PVD específico que usa plasma para ejetar átomos do alvo. |

| Mecanismo | Converte material sólido em vapor fisicamente (ex: aquecimento, bombardeio). | Usa íons de gás energéticos para desalojar átomos de um material alvo. |

| Melhor Para | Deposição geral de filmes finos. | Materiais com alto ponto de fusão, ligas complexas e controle preciso. |

| Principal Vantagem | Ampla aplicabilidade. | Excelente controle de composição para materiais difíceis. |

Precisa selecionar a técnica de deposição certa para o seu projeto? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em equipamentos de laboratório e consumíveis para todas as suas necessidades de revestimento de filmes finos. Quer você esteja trabalhando com materiais de alto ponto de fusão ou ligas complexas, nossa equipe pode fornecer a solução ideal de pulverização catódica ou PVD para aprimorar sua pesquisa e desenvolvimento. Entre em contato conosco hoje para discutir sua aplicação específica e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

As pessoas também perguntam

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Qual é o princípio da deposição química a vapor assistida por plasma? Obtenha Deposição de Filmes Finos em Baixa Temperatura