A diferença fundamental entre a pulverização catódica RF e DC reside na fonte de energia, o que, por sua vez, dita o tipo de material que pode ser depositado. A pulverização catódica DC (Corrente Contínua) usa uma carga estática e é altamente eficaz para materiais condutores como metais. A pulverização catódica RF (Radiofrequência) usa uma corrente alternada, que evita o acúmulo de carga na superfície do alvo, tornando-a a escolha essencial para depositar materiais isolantes não condutores.

A sua escolha entre a pulverização catódica RF e DC não é sobre qual método é superior no geral, mas qual é o correto para o seu material alvo específico. A pulverização catódica DC é um cavalo de batalha rápido e económico para alvos condutores, enquanto a pulverização catódica RF oferece a versatilidade crítica para depositar filmes isolantes.

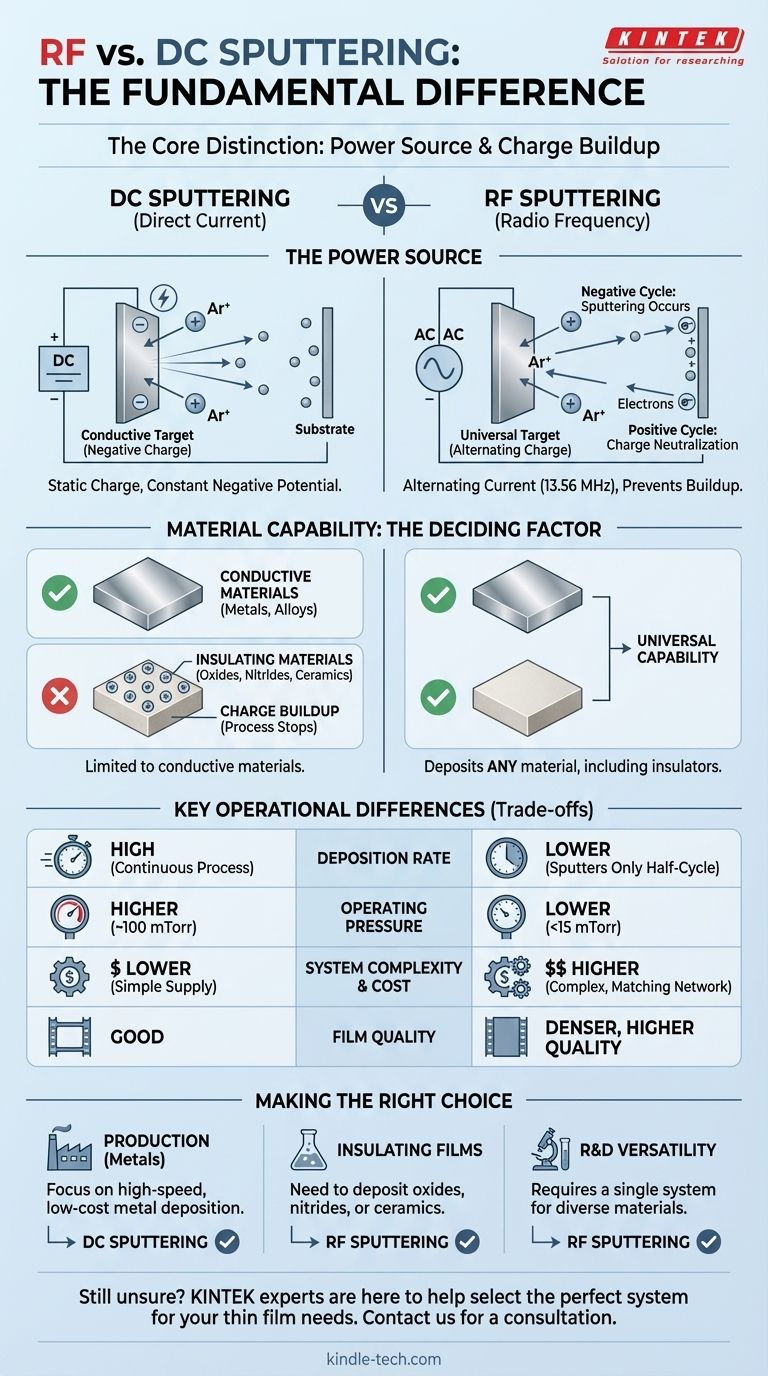

A Distinção Principal: Fonte de Energia e Acúmulo de Carga

A escolha da fonte de energia cria uma diferença crítica na forma como cada processo de pulverização catódica funciona a nível atómico. Esta diferença é inteiramente sobre a gestão da carga elétrica na superfície do material alvo.

Como Funciona a Pulverização Catódica DC (e a Sua Limitação)

Na pulverização catódica DC, uma alta voltagem DC é aplicada ao alvo, dando-lhe uma carga negativa constante. Este alvo carregado negativamente atrai iões carregados positivamente do plasma de gás (tipicamente Árgon).

Estes iões aceleram e colidem com o alvo, desalojando fisicamente átomos que depois viajam e se depositam no seu substrato. Este processo é simples e eficiente, mas depende de uma suposição chave: o alvo deve ser eletricamente condutor para dissipar a carga positiva dos iões que chegam e manter o potencial negativo.

Se usar um alvo isolante (dielétrico), os iões positivos acumulam-se na superfície. Isto é chamado de acúmulo de carga. Esta camada positiva repele rapidamente os iões positivos que chegam, parando eficazmente o processo de pulverização catódica por completo.

Como a Pulverização Catódica RF Resolve o Problema

A pulverização catódica RF substitui a fonte de alimentação DC por uma fonte AC operando em radiofrequências (tipicamente 13,56 MHz). Isto alterna rapidamente a carga do alvo entre positiva e negativa.

Durante o semiciclo negativo, o alvo atrai iões positivos, e a pulverização catódica ocorre tal como no processo DC.

Durante o breve semiciclo positivo, o alvo atrai eletrões do plasma. Estes eletrões inundam a superfície e neutralizam o excesso de carga positiva que se acumulou durante a parte de pulverização do ciclo. Esta ação funciona como um mecanismo de autolimpeza, prevenindo o acúmulo de carga e permitindo que o processo continue indefinidamente, independentemente da condutividade do material alvo.

Diferenças Operacionais Chave

A escolha da fonte de alimentação leva a várias consequências práticas em termos de desempenho, custo e qualidade do filme fino resultante.

Capacidade do Material: O Fator Decisivo

Esta é a diferença mais importante.

- Pulverização Catódica DC: Limitada a materiais condutores como metais puros e ligas condutoras.

- Pulverização Catódica RF: Universal. Pode ser usada para qualquer material, incluindo condutores, mas a sua vantagem única é a capacidade de depositar isolantes como óxidos (SiO₂), nitretos (Si₃N₄) e cerâmicas.

Taxa de Deposição e Eficiência

Como a pulverização catódica ocorre apenas durante a porção negativa do ciclo AC, a pulverização catódica RF geralmente tem uma taxa de deposição mais baixa do que a pulverização catódica DC. A pulverização catódica DC é um processo contínuo e ininterrupto, tornando-a mais rápida e eficiente para depositar filmes condutores.

Pressão de Operação

A energia RF é mais eficiente na sustentação de um plasma. Isto permite que os sistemas RF operem a pressões de gás mais baixas (por exemplo, abaixo de 15 mTorr) em comparação com os sistemas DC (que podem exigir até 100 mTorr).

Operar a pressões mais baixas reduz a chance de que os átomos pulverizados colidam com átomos de gás no seu caminho para o substrato. Este caminho mais direto pode resultar num filme mais denso e de maior qualidade.

Complexidade e Custo do Sistema

As fontes de alimentação DC são relativamente simples e baratas. Os sistemas RF são mais complexos, exigindo uma fonte de alimentação RF e uma rede de casamento de impedância para transferir eficientemente a energia para o plasma. Isto torna os sistemas de pulverização catódica RF mais caros para comprar e manter.

Compreendendo as Compensações

Nenhum método é perfeito; cada um vem com compensações claras ligadas diretamente ao seu princípio de funcionamento.

O Custo da Versatilidade (RF)

O principal benefício da pulverização catódica RF é a sua capacidade de depositar qualquer material. No entanto, esta versatilidade tem um preço:

- Taxas de deposição mais lentas.

- Custo de equipamento mais elevado.

- Maior complexidade do sistema.

Os Limites da Simplicidade (DC)

A pulverização catódica DC é valorizada pela sua velocidade, simplicidade e economia. A compensação é a sua profunda limitação:

- Estritamente para alvos condutores.

- Tentar usá-la para isolantes falhará devido ao acúmulo de carga.

Fazendo a Escolha Certa para a Sua Aplicação

A sua decisão deve ser guiada pelo material que precisa depositar e pelas suas prioridades operacionais.

- Se o seu foco principal é depositar materiais condutores (como metais puros) em alta velocidade e baixo custo: A pulverização catódica DC é a escolha clara e ideal para ambientes de produção.

- Se o seu foco principal é depositar materiais isolantes ou dielétricos (como óxidos, nitretos ou cerâmicas): A pulverização catódica RF é a ferramenta necessária e correta para o trabalho.

- Se precisa de um sistema único e versátil para pesquisa e desenvolvimento envolvendo ambos os tipos de materiais: Um sistema de pulverização catódica RF oferece a flexibilidade essencial de que precisa, apesar do seu custo inicial mais elevado e taxas de deposição mais baixas.

Em última análise, compreender esta diferença fundamental na gestão de carga permite-lhe selecionar a ferramenta certa com base na física do seu material.

Tabela Resumo:

| Característica | Pulverização Catódica DC | Pulverização Catódica RF |

|---|---|---|

| Fonte de Energia | Corrente Contínua (DC) | Radiofrequência (AC) |

| Material do Alvo | Materiais condutores (metais) | Todos os materiais (condutores e isolantes) |

| Acúmulo de Carga | Ocorre com isolantes, para o processo | Neutralizado pelo ciclo AC, sem acúmulo |

| Taxa de Deposição | Alta | Mais baixa |

| Pressão de Operação | Mais alta (~100 mTorr) | Mais baixa (<15 mTorr) |

| Qualidade do Filme | Boa | Mais denso, maior qualidade |

| Custo do Sistema | Mais baixo | Mais alto |

| Melhor Para | Deposição rápida e económica de metal | Deposição versátil de óxidos, nitretos, cerâmicas |

Ainda não tem certeza de qual método de pulverização catódica é o certo para o seu projeto? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados no fornecimento de equipamentos de laboratório e consumíveis para todas as suas necessidades de deposição de filmes finos. Quer esteja a trabalhar com metais condutores ou cerâmicas isolantes complexas, podemos ajudá-lo a selecionar o sistema perfeito para alcançar resultados de alta qualidade e fiáveis.

Contacte a nossa equipa hoje para uma consulta personalizada e descubra como a KINTEK pode apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

As pessoas também perguntam

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD