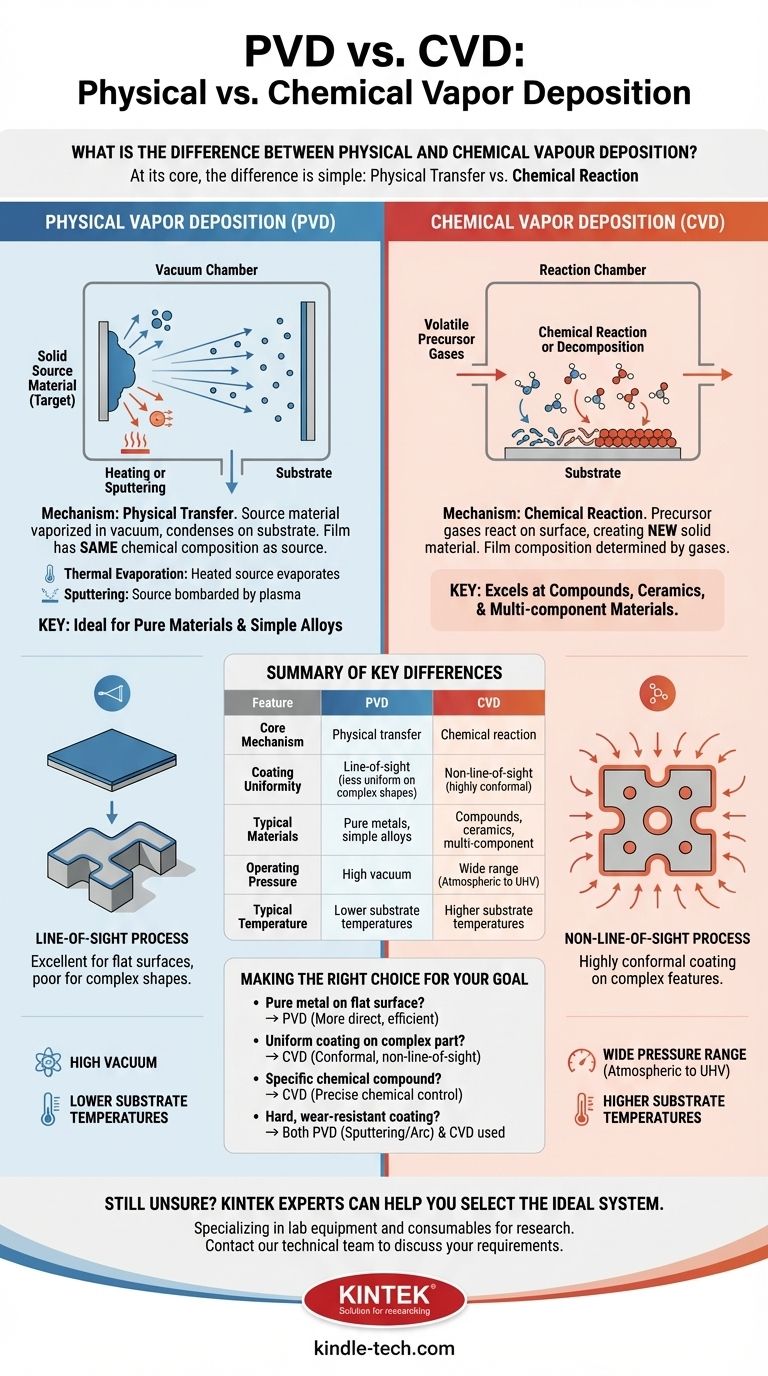

Em sua essência, a diferença é simples. A Deposição Física de Vapor (PVD) utiliza um processo físico — como aquecimento ou pulverização catódica — para transformar um material de fonte sólida em um vapor que reveste um substrato. A Deposição Química de Vapor (CVD) utiliza uma reação química entre gases precursores para criar um material sólido inteiramente novo que então forma um filme no substrato.

A distinção fundamental é como o material de revestimento é gerado. O PVD transfere fisicamente um material existente de uma fonte para um substrato, enquanto o CVD sintetiza um novo material diretamente no substrato através de uma reação química.

O Mecanismo Central: Transferência Física vs. Reação Química

Para selecionar o processo correto, você deve primeiro entender como cada um opera fundamentalmente. O nome de cada técnica descreve com precisão seu mecanismo.

Como o PVD Funciona: Um Processo Físico

PVD é um processo de linha de visão onde um material de fonte sólida, ou "alvo", é vaporizado dentro de uma câmara de vácuo.

Os átomos ou moléculas desse vapor então viajam em linha reta e se condensam no substrato, formando o filme fino. O filme depositado tem a mesma composição química básica que o material de fonte.

Existem dois métodos principais para isso:

- Evaporação Térmica: O material de fonte é aquecido até evaporar e se transformar em gás.

- Pulverização Catódica (Sputtering): O material de fonte é bombardeado com íons de alta energia (um plasma), que fisicamente removem átomos de sua superfície.

Como o CVD Funciona: Um Processo Químico

CVD é um processo químico onde o substrato é exposto a um ou mais gases precursores voláteis dentro de uma câmara de reação.

Esses gases reagem ou se decompõem na superfície do substrato, criando um novo material sólido que se deposita como o filme. A composição do filme é determinada pelos gases precursores e pelas condições de reação.

Essa reação química é tipicamente induzida por altas temperaturas, mas também pode ser aprimorada por plasma (PECVD) ou luz (LICVD).

Principais Diferenças na Aplicação e Resultados

A diferença no mecanismo leva a diferenças significativas nos tipos de filmes produzidos e nas superfícies que podem ser revestidas.

Revestimento Conformal e Formas Complexas

Como o PVD é um processo de linha de visão, ele é excelente para revestir superfícies planas, mas tem dificuldade em revestir uniformemente formas complexas e tridimensionais. As "sombras" projetadas pela geometria da peça podem levar a uma espessura de filme irregular.

O CVD, no entanto, não é limitado pela linha de visão. Os gases precursores podem fluir ao redor e para dentro de características complexas, furos e reentrâncias, resultando em um revestimento altamente uniforme ou "conformal". Isso é frequentemente referido como o "poder de penetração" superior do CVD.

Propriedades e Composição do Filme

O PVD é ideal para depositar materiais puros, como metais elementares (titânio, alumínio) ou ligas simples, diretamente de um alvo sólido. O processo oferece uma maneira direta de transferir esse material para uma superfície.

O CVD se destaca na criação de filmes de compostos, incluindo cerâmicas, ligas e materiais multicomponentes. Ao controlar cuidadosamente os gases precursores e as condições de reação, você pode projetar precisamente a composição química, a estrutura cristalina e o tamanho do grão do filme.

Condições Operacionais

Os processos de PVD quase sempre exigem um alto vácuo. Isso é necessário para garantir que os átomos vaporizados possam viajar do alvo para o substrato sem colidir com outras moléculas de gás.

Os processos de CVD podem operar em uma ampla gama de pressões, desde a pressão atmosférica (APCVD) até o ultra-alto vácuo (UHVCVD). O CVD frequentemente requer temperaturas de substrato mais altas para fornecer a energia térmica necessária para impulsionar as reações químicas.

Compreendendo as Trocas

Nenhum método é universalmente superior; são ferramentas projetadas para tarefas diferentes, cada uma com vantagens e limitações distintas.

A Vantagem do PVD: Pureza e Simplicidade do Material

A principal força do PVD é sua capacidade de depositar filmes de alta pureza de materiais que podem não ter precursores gasosos adequados para CVD. O processo é conceitualmente mais simples e é o padrão da indústria para muitos revestimentos metálicos e decorativos duros.

A Vantagem do CVD: Versatilidade e Cobertura

A força do CVD reside em sua capacidade inigualável de criar revestimentos altamente conformais em formas complexas e de sintetizar uma vasta gama de materiais compostos que seriam impossíveis de depositar diretamente. Ele também pode atingir taxas de deposição muito altas, tornando-o econômico para revestimentos mais espessos.

Armadilhas Comuns a Evitar

Um erro comum com o PVD é esperar uma cobertura uniforme em peças intrincadas, levando a um desempenho ruim em áreas sombreadas.

Com o CVD, os desafios podem incluir o gerenciamento da química complexa, o manuseio de gases precursores potencialmente perigosos e a garantia de que as altas temperaturas do processo não danifiquem o substrato subjacente.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos específicos de sua aplicação para material, geometria e propriedades do filme ditarão a melhor escolha.

- Se seu foco principal é aplicar um metal puro ou uma liga simples em uma superfície plana: O PVD é quase sempre a escolha mais direta e eficiente.

- Se seu foco principal é revestir o interior de uma peça complexa com uma camada protetora uniforme: A natureza não-linha de visão do CVD é essencial para o sucesso.

- Se seu foco principal é criar um filme com um composto químico muito específico (por exemplo, nitreto de silício): O CVD fornece o controle químico necessário para sintetizar o material in situ.

- Se seu foco principal é aplicar um revestimento duro e resistente ao desgaste em ferramentas de corte: Ambas as técnicas são usadas, mas métodos PVD como pulverização catódica e deposição por arco são extremamente comuns e eficazes.

Em última análise, compreender a distinção central entre transferência física e criação química é a chave para selecionar a ferramenta certa para o seu desafio de engenharia.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Mecanismo Central | Transferência física de material | Reação química para criar material |

| Uniformidade do Revestimento | Linha de visão; menos uniforme em formas complexas | Não-linha de visão; altamente conformal |

| Materiais Típicos | Metais puros, ligas simples | Compostos, cerâmicas, materiais multicomponentes |

| Pressão de Operação | Alto vácuo | Ampla faixa (atmosférica a UHV) |

| Temperatura Típica | Temperaturas de substrato mais baixas | Temperaturas de substrato mais altas |

Ainda não tem certeza de qual processo de deposição é o certo para sua aplicação?

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades precisas de laboratórios e instalações de P&D. Nossos especialistas podem ajudá-lo a selecionar o sistema PVD ou CVD ideal para alcançar as propriedades de filme, composição de material e uniformidade de revestimento específicas que seu projeto exige.

Entre em contato com nossa equipe técnica hoje para discutir suas necessidades e descobrir como nossas soluções podem aprimorar seus resultados de pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs