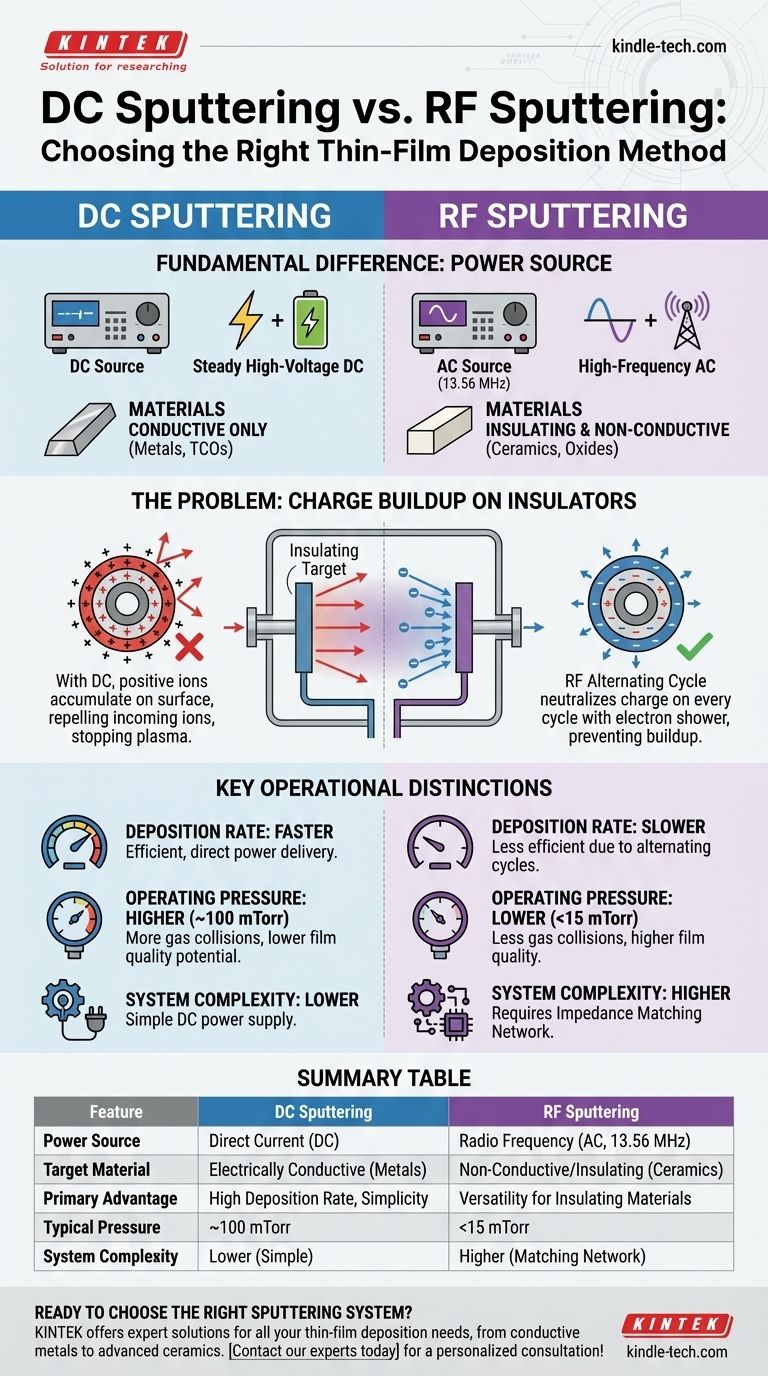

A diferença fundamental entre sputtering DC e RF reside no tipo de fonte de energia elétrica usada para gerar o plasma. O sputtering DC (Corrente Contínua) usa uma fonte DC estável e de alta tensão, tornando-o adequado para materiais condutores. O sputtering RF (Radiofrequência) usa uma fonte AC de alta frequência, o que permite depositar materiais isolantes e não condutores, prevenindo um acúmulo fatal de carga elétrica no alvo.

A decisão central entre sputtering DC e RF é ditada inteiramente pelas propriedades elétricas do seu material alvo. DC é um processo simples e de alta taxa para condutores, enquanto RF é a solução necessária para depositar isolantes.

O Problema do Acúmulo de Carga

A escolha entre DC e RF não é arbitrária; ela resolve um problema fundamental de física que ocorre durante o processo de sputtering. Entender este problema é fundamental para compreender as tecnologias.

Como Funciona o Sputtering DC

Em um sistema de sputtering DC padrão, o material que você deseja depositar (o alvo) recebe uma forte tensão DC negativa, tornando-o o cátodo.

A câmara é preenchida com um gás inerte como argônio. A alta tensão acende um plasma, criando íons de argônio carregados positivamente. Esses íons positivos são acelerados agressivamente em direção ao alvo carregado negativamente, atingindo-o com força suficiente para arrancar átomos, que então se depositam no seu substrato.

O Ponto de Falha do Isolante

Este processo funciona perfeitamente enquanto o material alvo for eletricamente condutor. Um alvo condutor pode dissipar facilmente a carga positiva entregue pelos íons de argônio que chegam constantemente.

Se você tentar isso com um alvo isolante (como uma cerâmica), a carga positiva se acumula rapidamente em sua superfície. Esse acúmulo, frequentemente chamado de "envenenamento do alvo", eventualmente repele os íons de argônio positivos que se aproximam, extinguindo o plasma e parando completamente o processo de sputtering.

A Solução do Sputtering RF

O sputtering RF resolve isso usando uma fonte de energia AC que alterna sua polaridade em uma frequência de rádio, tipicamente 13,56 MHz.

Essa comutação rápida significa que o alvo fica negativo por um período muito curto. Durante esse semiciclo negativo, o bombardeio de íons e o sputtering ocorrem como em um sistema DC.

Crucialmente, durante o subsequente semiciclo positivo, o alvo atrai uma chuva de elétrons do plasma. Esses elétrons neutralizam instantaneamente a carga positiva que se acumulou durante a fase de sputtering. Essa ação de "autolimpeza" a cada ciclo impede o acúmulo de carga, permitindo o sputtering contínuo de materiais isolantes.

Diferenças Operacionais Chave

A diferença na fonte de energia cria várias outras distinções operacionais importantes entre os dois métodos.

Capacidade do Material

Este é o fator definidor. O sputtering DC é primariamente para materiais condutores, como a maioria dos metais e óxidos condutores transparentes. O sputtering RF é para materiais não condutores, como cerâmicas, óxidos e outros dielétricos.

Plasma e Pressão de Operação

Os campos de RF são mais eficientes em energizar elétrons para sustentar um plasma. Por causa disso, o sputtering RF pode operar em pressões de gás muito mais baixas (frequentemente abaixo de 15 mTorr) em comparação com o sputtering DC (mais próximo de 100 mTorr).

Pressão mais baixa reduz a chance de os átomos pulverizados colidirem com moléculas de gás a caminho do substrato. Isso resulta em uma deposição mais direta, de linha de visão, o que pode levar a filmes de maior qualidade.

Taxas de Deposição

Para materiais que podem ser depositados por ambos os métodos (condutores), o sputtering DC geralmente oferece uma taxa de deposição mais alta. Sua entrega de energia é mais direta e eficiente.

O sputtering RF é inerentemente menos eficiente devido aos ciclos alternados e à complexidade de seu sistema de entrega de energia, resultando em deposição mais lenta.

Complexidade do Sistema

Uma fonte de alimentação de sputtering DC é uma fonte DC de alta tensão relativamente simples. Um sistema de RF é mais complexo, exigindo uma rede de casamento de impedância entre a fonte de alimentação e a câmara para garantir uma transferência de energia eficiente para o plasma.

Entendendo as Compensações

Escolher um método envolve equilibrar as capacidades de cada tecnologia com seus objetivos específicos.

A Vantagem do DC: Velocidade e Simplicidade

Para filmes condutores, o sputtering DC é o vencedor claro. É um processo mais rápido, mais eficiente e menos complexo que entrega camadas metálicas de alta qualidade. Sua única grande limitação é a incapacidade de lidar com isolantes.

A Vantagem do RF: Versatilidade do Material

O principal benefício do sputtering RF é sua capacidade de depositar praticamente qualquer material, independentemente de sua condutividade elétrica. Essa versatilidade o torna essencial para produzir revestimentos ópticos avançados, camadas dielétricas e filmes cerâmicos complexos.

A Consequência: Complexidade e Taxa

Essa versatilidade tem o custo de taxas de deposição mais lentas e um sistema mais complexo e caro. A fonte de alimentação RF e sua rede de casamento de impedância necessária representam um aumento significativo na complexidade do sistema em comparação com uma configuração DC simples.

Fazendo a Escolha Certa para o Seu Material

Sua decisão deve ser baseada diretamente nas características elétricas do material que você pretende depositar.

- Se seu foco principal é depositar filmes condutores (como a maioria dos metais): O sputtering DC é a escolha mais eficiente, rápida e simples.

- Se seu foco principal é depositar filmes isolantes ou dielétricos (como cerâmicas ou óxidos): O sputtering RF é a tecnologia necessária e correta a ser utilizada.

Em última análise, selecionar a técnica de sputtering correta é sobre adaptar a ferramenta às propriedades fundamentais do seu material.

Tabela de Resumo:

| Característica | Sputtering DC | Sputtering RF |

|---|---|---|

| Fonte de Energia | Corrente Contínua (DC) | Radiofrequência (AC, 13,56 MHz) |

| Material Alvo | Eletricamente Condutor (Metais) | Não Condutor/Isolante (Cerâmicas, Óxidos) |

| Vantagem Principal | Alta Taxa de Deposição, Simplicidade | Versatilidade para Materiais Isolantes |

| Pressão Típica de Operação | ~100 mTorr | < 15 mTorr |

| Complexidade do Sistema | Menor (Fonte de Alimentação DC Simples) | Maior (Requer Rede de Casamento de Impedância) |

Pronto para escolher o sistema de sputtering certo para as necessidades exclusivas do seu laboratório?

Se você está trabalhando com metais condutores ou cerâmicas isolantes avançadas, a KINTEK tem a experiência e o equipamento para apoiar seus projetos de deposição de filmes finos. Nossa linha de sistemas de sputtering DC e RF é projetada para oferecer precisão, confiabilidade e resultados de alta qualidade.

Deixe a KINTEK, sua parceira de equipamentos de laboratório de confiança, ajudar você a otimizar seu processo. Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada!

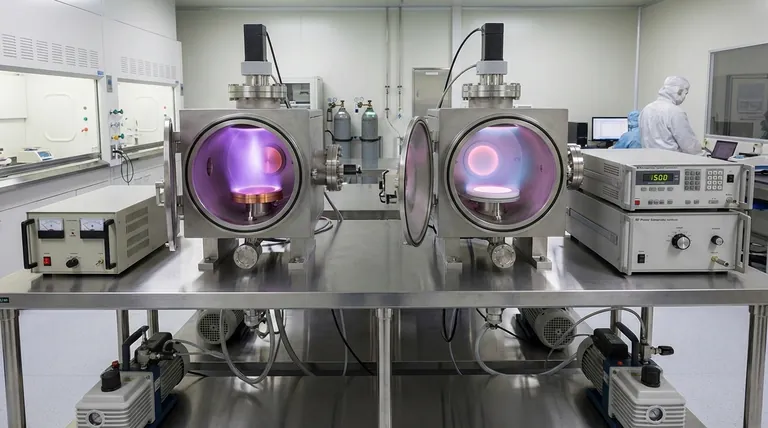

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Diamante CVD para Aplicações de Gerenciamento Térmico

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão