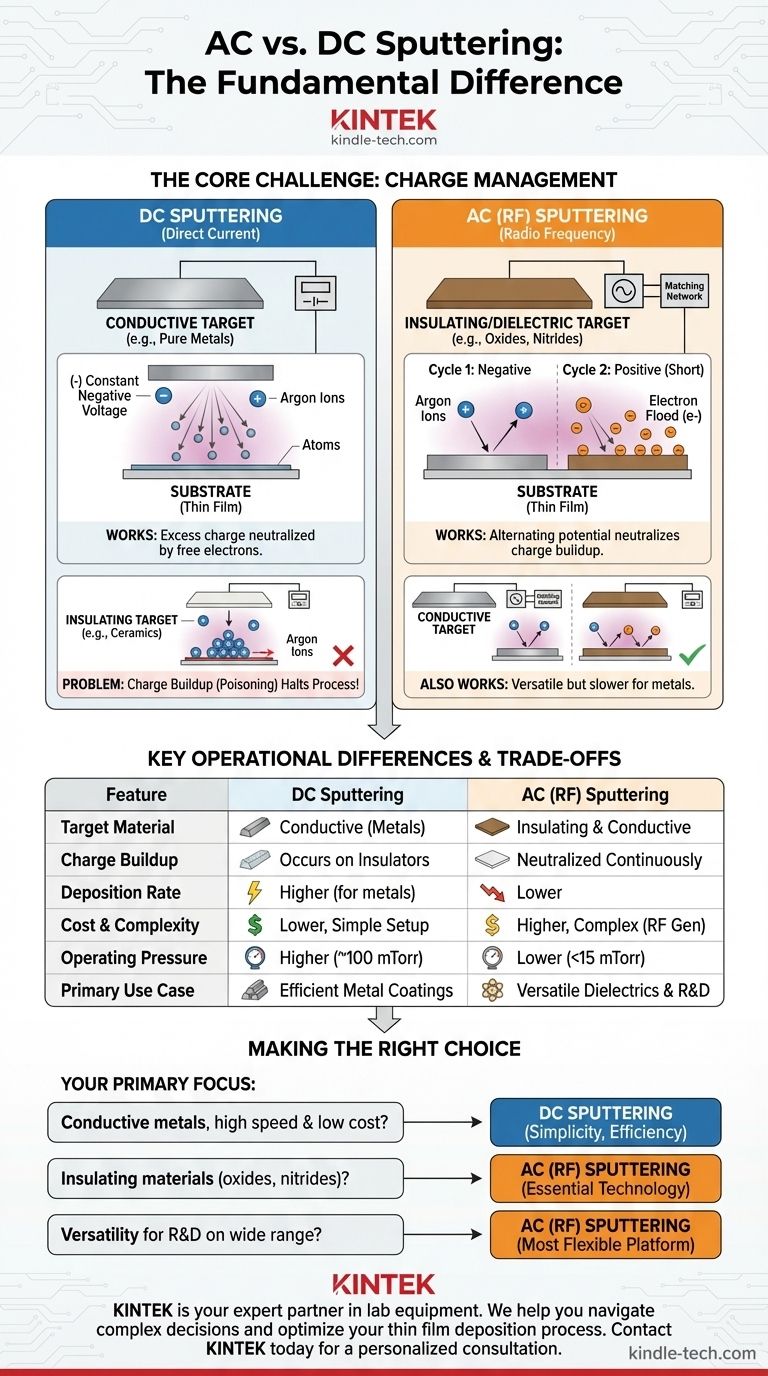

A diferença fundamental entre a pulverização catódica AC e DC reside no tipo de material que podem depositar. A pulverização catódica DC é altamente eficaz para alvos eletricamente condutores, como metais puros. Em contraste, a pulverização catódica AC — mais comumente na forma de pulverização catódica de Radiofrequência (RF) — é essencial para depositar materiais não condutores (isolantes ou dielétricos), como cerâmicas, óxidos e nitretos.

A escolha entre a pulverização catódica AC e DC resume-se ao gerenciamento da carga elétrica. A energia DC cria uma carga positiva persistente em um alvo isolante que interrompe o processo. Ao alternar rapidamente o potencial elétrico, a pulverização catódica AC (RF) neutraliza essa carga, permitindo a deposição de uma gama muito maior de materiais.

Como Funciona a Pulverização Catódica: Um Breve Resumo

O Mecanismo Básico

A deposição por pulverização catódica é um processo de deposição física de vapor (PVD). Ela não derrete o material de origem.

Em vez disso, íons de alta energia, geralmente de um gás inerte como o argônio, são acelerados para atingir um material de origem, conhecido como alvo. Essa colisão ejeta átomos do alvo por transferência de momento, que então viajam e se depositam em um substrato, formando um filme fino.

O Desafio Central: Pulverização Catódica de Materiais Isolantes

O Problema com DC e Isolantes

Na pulverização catódica DC, uma tensão negativa constante é aplicada ao alvo. Isso atrai os íons de argônio carregados positivamente, que atingem o alvo e ejetam material conforme o esperado.

Isso funciona perfeitamente para alvos metálicos condutores porque qualquer excesso de carga positiva é imediatamente neutralizado pelos elétrons livres do material.

No entanto, com um alvo isolante (dielétrico), essa carga positiva não pode se dissipar. Ela se acumula na superfície do alvo, um fenômeno conhecido como "envenenamento do alvo", que eventualmente repele os íons de argônio positivos que se aproximam e interrompe o processo de pulverização catódica.

A Solução AC (RF)

A pulverização catódica por RF resolve esse problema usando uma corrente alternada, geralmente na faixa de radiofrequência (13,56 MHz é um padrão).

O potencial elétrico no alvo alterna rapidamente entre negativo e positivo. Durante o ciclo negativo, os íons bombardeiam e pulverizam o alvo. Durante o ciclo positivo, muito mais curto, o alvo atrai um fluxo de elétrons do plasma, que efetivamente neutraliza a carga positiva acumulada durante a fase negativa. Isso permite a pulverização catódica contínua e estável de qualquer material, independentemente de sua condutividade.

Principais Diferenças Operacionais: RF vs. DC

Fonte de Energia e Material do Alvo

Esta é a diferença definidora. Os sistemas DC usam uma fonte de alimentação de corrente contínua simples e são restritos a alvos condutores.

Os sistemas de RF exigem uma configuração mais complexa, incluindo uma fonte de alimentação de RF e uma rede de casamento de impedância, mas podem depositar materiais tanto isolantes quanto condutores.

Pressão de Operação

A pulverização catódica por RF pode sustentar um plasma estável em pressões muito mais baixas (tipicamente abaixo de 15 mTorr) em comparação com a pulverização catódica DC (frequentemente perto de 100 mTorr).

Pressões de operação mais baixas são vantajosas porque reduzem a chance de átomos pulverizados colidirem com moléculas de gás a caminho do substrato. Isso resulta em um caminho mais direto e pode levar a um filme mais denso e de maior qualidade.

Entendendo as Compensações (Trade-offs)

Por Que Nem Sempre Usar RF?

Embora a pulverização catódica por RF seja mais versátil, ela acarreta compensações significativas.

As fontes de alimentação de RF e suas redes de casamento de impedância associadas são consideravelmente mais caras e complexas do que seus equivalentes DC. Além disso, a pulverização catódica por RF geralmente tem uma taxa de deposição menor do que a pulverização catódica DC para materiais condutores, tornando-a menos eficiente para revestimentos metálicos simples.

A Simplicidade e Velocidade da DC

Para aplicações que envolvem metais condutores, a pulverização catódica DC é quase sempre o método preferido.

É um processo mais direto, econômico e rápido. O equipamento é mais simples de operar e manter, fornecendo filmes metálicos de alta qualidade com excelente eficiência.

Fazendo a Escolha Certa para Sua Aplicação

A decisão entre pulverização catódica AC (RF) e DC não é sobre qual é "melhor", mas qual é a ferramenta correta para o trabalho.

- Se seu foco principal é depositar metais condutores em alta velocidade e baixo custo: A pulverização catódica DC é a escolha superior devido à sua simplicidade, eficiência e taxas de deposição mais altas.

- Se seu foco principal é depositar materiais isolantes como óxidos ou nitretos: A pulverização catódica AC (RF) é a tecnologia essencial, pois foi especificamente projetada para evitar o acúmulo de carga que interrompe o processo DC.

- Se seu foco principal é a versatilidade para P&D em uma ampla gama de materiais: Um sistema de pulverização catódica RF oferece a maior flexibilidade, pois pode depositar alvos isolantes e condutores a partir de uma única plataforma.

Em última análise, entender as propriedades elétricas do seu material alvo é a chave para selecionar a técnica de pulverização catódica correta para seu objetivo específico.

Tabela de Resumo:

| Recurso | Pulverização Catódica DC | Pulverização Catódica AC (RF) |

|---|---|---|

| Material do Alvo | Materiais condutores (metais) | Materiais isolantes e condutores (cerâmicas, óxidos, nitretos) |

| Acúmulo de Carga | Ocorre em alvos isolantes, interrompendo o processo | Neutralizado por corrente alternada, permitindo processo contínuo |

| Taxa de Deposição | Maior para materiais condutores | Menor |

| Custo e Complexidade | Custo menor, configuração mais simples | Custo maior, mais complexo (requer gerador de RF) |

| Pressão de Operação | Maior (~100 mTorr) | Menor (<15 mTorr) |

| Caso de Uso Principal | Revestimentos metálicos eficientes | Deposição versátil de dielétricos e metais |

Com Dificuldade em Escolher o Método de Pulverização Catódica Certo para o Seu Laboratório?

A seleção entre pulverização catódica AC e DC é fundamental para alcançar filmes finos de alta qualidade. A escolha errada pode levar a falhas no processo, desperdício de materiais e resultados imprecisos.

A KINTEK é sua parceira especialista em equipamentos de laboratório. Somos especializados em ajudar laboratórios como o seu a navegar por essas decisões complexas. Fornecemos não apenas equipamentos, mas também a experiência de aplicação para garantir que você obtenha a solução de pulverização catódica correta para seus materiais específicos — quer você esteja trabalhando com metais condutores ou cerâmicas isolantes.

Permita-nos ajudá-lo a otimizar seu processo de deposição de filmes finos. Nossa equipe pode orientá-lo para a tecnologia mais eficiente e econômica para seus objetivos de pesquisa ou produção.

Entre em contato com a KINTEK hoje para uma consulta personalizada e descubra como nossos sistemas de pulverização catódica e consumíveis podem avançar seu trabalho.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Barco de Evaporação para Matéria Orgânica

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Quais são as desvantagens da PECVD? Compreendendo as Compensações da Deposição em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas