Em sua essência, a diferença é a presença de um líquido. Um moinho de bolas úmido mói materiais dentro de um meio líquido, tipicamente água ou um solvente, para formar uma pasta (slurry). Em contraste, um moinho de bolas seco opera sem nenhum líquido, moendo o material em seu estado natural e seco. Esta distinção fundamental determina a eficiência, o tamanho final da partícula e a adequação do processo para diferentes materiais.

A escolha entre moagem úmida e seca não é sobre qual é universalmente "melhor", mas sim qual é apropriada para o seu objetivo específico. A moagem úmida é o método superior para produzir partículas extremamente finas e prevenir a aglomeração do material, enquanto a moagem seca oferece simplicidade de processo quando um produto final seco é necessário e a moagem ultrafina não é o objetivo principal.

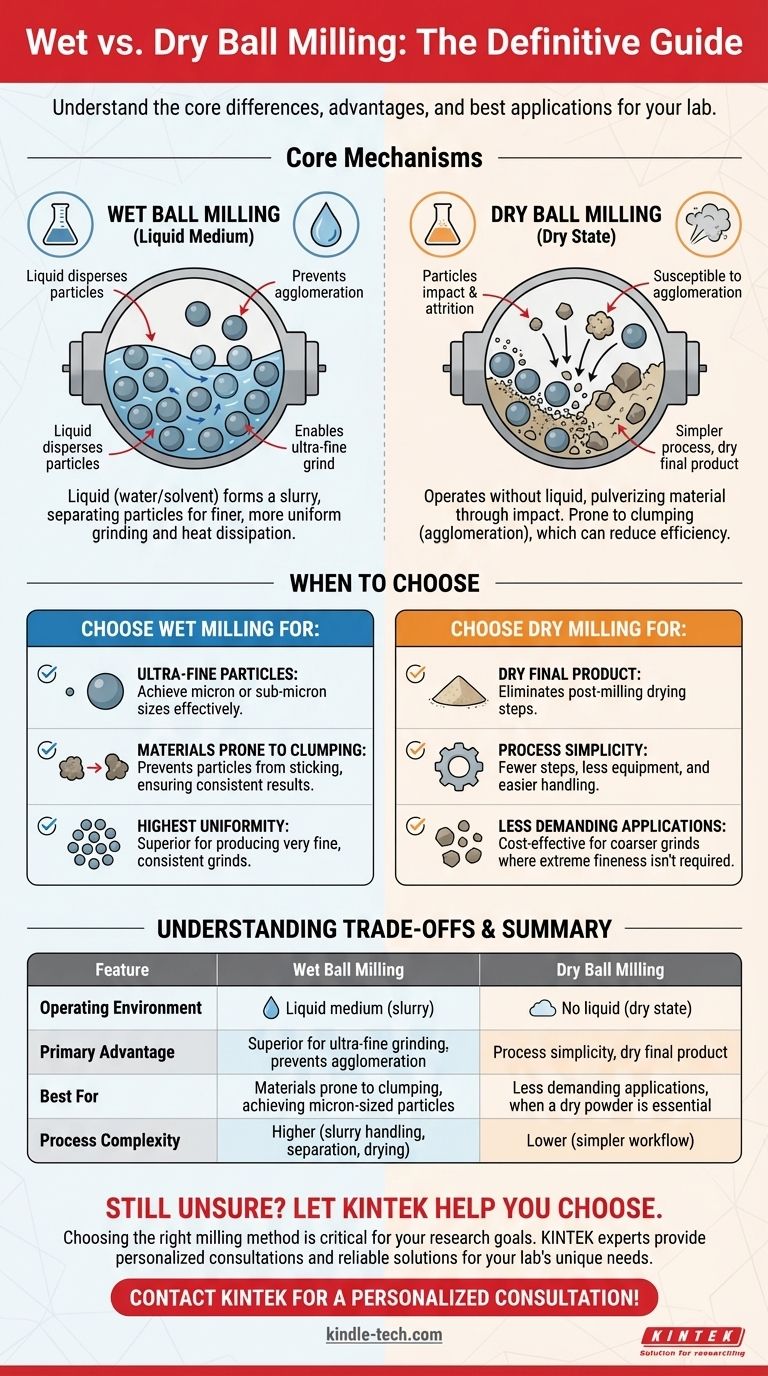

Mecanismos Centrais: Como Cada Processo Funciona

O ambiente operacional dentro do moinho muda fundamentalmente a dinâmica de moagem e a natureza do produto final. Entender isso é fundamental para selecionar o método correto.

O Papel do Líquido na Moagem Úmida

Na moagem úmida, o material é misturado com um líquido para criar uma pasta (slurry). Este líquido não é apenas um preenchimento passivo; ele desempenha vários papéis críticos.

O meio líquido ajuda a dispersar as partículas, impedindo que pós finos se aglomerem novamente devido a forças eletrostáticas.

Esta separação constante permite que a mídia de moagem (as bolas) faça contato eficiente com partículas individuais, possibilitando uma moagem final muito mais fina e uniforme. Também ajuda a dissipar o calor gerado durante a moagem e reduz o desgaste nos componentes do moinho.

A Simplicidade da Moagem Seca

A moagem seca é um processo mais direto. O material é simplesmente carregado no moinho com a mídia de moagem e pulverizado por impacto e atrito.

Sem um dispersante líquido, este método é mais suscetível à aglomeração, onde partículas finas grudam umas nas outras. Isso pode criar um efeito de amortecimento que reduz a eficiência da moagem, especialmente ao visar tamanhos de partícula muito pequenos.

A principal vantagem é a simplicidade, pois evita a necessidade de manusear pastas e elimina uma etapa de secagem pós-moagem.

Quando Escolher Moagem Úmida vs. Seca

As propriedades do seu material e o resultado desejado são os fatores decisivos. Cada método se destaca sob diferentes condições.

Use Moagem Úmida para Partículas Ultrafinas

Se o seu objetivo é reduzir um material ao menor tamanho de partícula possível (na faixa de mícron ou sub-mícron), a moagem úmida é quase sempre a escolha mais eficiente.

O líquido impede que as partículas finas recém-fraturadas se reconectem, permitindo que o processo de moagem continue a quebrá-las de forma eficaz.

Use Moagem Úmida para Materiais Propensos a Aglomerar

Para materiais com alta tendência a aglomerar ou grudar, a moagem úmida é superior. O ambiente de pasta separa fisicamente as partículas, garantindo uma moagem consistente e eficiente.

Use Moagem Seca Quando um Produto Seco é Essencial

Se o seu processo subsequente requer um pó seco, a moagem seca elimina a etapa cara e demorada de secar uma pasta. Isso simplifica significativamente o fluxo de trabalho geral.

Use Moagem Seca para Aplicações Menos Exigentes

Quando a finura extrema não é um requisito e o material tem baixa tendência a aglomerar, a moagem seca é frequentemente o método mais prático e econômico.

Entendendo as Compensações (Trade-offs)

A escolha de um método envolve equilibrar eficiência, complexidade e custo. Não há uma solução única que se ajuste a todos os cenários.

Eficiência e Tamanho da Partícula

Para alcançar uma moagem muito fina, a moagem úmida é mais eficiente em termos de energia. Ela supera as barreiras físicas da aglomeração que podem paralisar o progresso de redução de tamanho em um ambiente seco.

No entanto, para uma moagem mais grossa, a moagem seca pode ser mais eficiente porque elimina a energia e o tempo necessários para a secagem subsequente.

Complexidade do Processo e Custo

A moagem seca é fundamentalmente um processo mais simples. Envolve menos etapas, menos equipamentos (sem bombas, filtros ou secadores) e manuseio de material mais fácil.

A moagem úmida introduz complexidade através da preparação da pasta, contenção e separação e secagem pós-processo. Isso se traduz em custos de capital iniciais mais altos e custos operacionais potencialmente mais altos.

Compatibilidade do Material

A escolha pode ser ditada pelo próprio material. Alguns materiais podem reagir quimicamente com o meio líquido (especialmente água), tornando a moagem seca a única opção viável.

Fazendo a Escolha Certa para o Seu Objetivo

Para tomar uma decisão definitiva, avalie seu objetivo principal.

- Se o seu foco principal é alcançar o menor tamanho de partícula possível: A moagem em moinho de bolas úmido é o método mais eficaz e eficiente.

- Se o seu foco principal é a simplicidade do processo e um produto final seco: A moagem em moinho de bolas seco é a escolha clara, desde que o material não aglomere severamente.

- Se o seu foco principal é moer um material que é pegajoso ou aglomera facilmente: A moagem em moinho de bolas úmido proporcionará um resultado muito mais consistente e bem-sucedido.

Em última análise, a técnica de moagem correta é aquela que se alinha diretamente com as propriedades do seu material e os requisitos específicos do seu produto final.

Tabela de Resumo:

| Característica | Moagem em Moinho de Bolas Úmido | Moagem em Moinho de Bolas Seco |

|---|---|---|

| Ambiente Operacional | Meio líquido (pasta) | Sem líquido (estado seco) |

| Vantagem Principal | Superior para moagem ultrafina, previne aglomeração | Simplicidade do processo, produto final seco |

| Melhor Para | Materiais propensos a aglomerar, alcançar partículas de tamanho de mícron | Aplicações menos exigentes, quando um pó seco é essencial |

| Complexidade do Processo | Maior (manuseio de pasta, separação, secagem) | Menor (fluxo de trabalho mais simples) |

Ainda em Dúvida Sobre Qual Método de Moagem é Melhor Para o Seu Laboratório?

A escolha entre moagem em moinho de bolas úmido e seco é fundamental para atingir o tamanho de partícula desejado e manter a eficiência do processo. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais com aconselhamento especializado e soluções confiáveis.

Deixe que nossos especialistas ajudem você a selecionar o moinho de bolas perfeito para o seu material e aplicação específicos. Podemos guiá-lo para a solução mais eficiente e econômica para seus desafios de moagem.

Contate a KINTEK hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Máquina Moedora Planetária Horizontal de Bola de Laboratório

- Moinho de Bolas Laboratorial Vibratório de Alta Energia Tipo Tanque Duplo

- Gabinete de Moinho de Bolas Planetário de Laboratório Máquina de Moagem Planetária de Bolas

- Moinho de Tambor Horizontal de Laboratório

- Moinho de Bolas Vibratório de Alta Energia para Laboratório Tipo Tanque Único

As pessoas também perguntam

- Qual é o princípio de funcionamento do moinho de bolas planetário? Desbloqueie a Moagem de Alta Energia para Resultados em Escala Nanométrica

- Quais são os efeitos da moagem de bolas? Uma Análise Profunda na Liga Mecânica e Transformação de Materiais

- Quais são as vantagens da moagem planetária de bolas? Alcançar moagem de alta energia e síntese de materiais

- Quais são os parâmetros de um moinho de bolas planetário? Velocidade Mestra, Tempo e Mídia para Moagem Perfeita

- Como funciona um moinho planetário? Aproveitando o impacto de alta energia para moagem nano