O desenvolvimento da tecnologia de filmes finos é uma jornada de séculos, desde experimentos químicos rudimentares até a engenharia em nível atômico que sustenta quase todos os eletrônicos modernos. Sua história acompanha uma busca contínua por maior pureza, precisão e controle, começando com a criação de filmes metálicos em meados do século XVII, progredindo para a deposição por pulverização catódica na década de 1850 e culminando nas técnicas avançadas de hoje que criam camadas de meros nanômetros de espessura.

A história do filme fino não é apenas sobre tornar as coisas mais finas. É sobre obter controle preciso sobre as propriedades do material em escala atômica, uma capacidade que permitiu diretamente as revoluções dos semicondutores, do armazenamento de dados e da nanotecnologia.

De Experimentos Iniciais à Ciência Fundamental

As origens da tecnologia de filmes finos não foram impulsionadas pela eletrônica, mas pela química e óptica. Pesquisadores iniciais estavam simplesmente explorando como revestir um material com uma camada muito fina de outro.

Séculos XVII-XIX: As Primeiras Deposições

A primeira criação documentada de filmes metálicos ocorreu em meados do século XVII usando um processo que viria a ser conhecido como deposição química a vapor (CVD).

Experimentos com deposição de óxido seguiram por volta de 1760. O século XIX trouxe outro avanço fundamental com os primeiros passos na deposição por pulverização catódica na década de 1850, um processo físico que usa íons para desalojar átomos de um material alvo para um substrato.

Início do Século XX: Aplicações Ópticas Práticas

O primeiro uso significativo de filmes finos para um propósito óptico prático ocorreu em 1912, quando cientistas produziram espelhos vaporizando metais como prata e alumínio em alto vácuo.

Na década de 1930, esse processo foi refinado para a fabricação, com filmes finos em estágio inicial sendo usados para criar espelhos de alta refletividade em uma escala maior.

O Amanhecer da Eletrônica Moderna

A segunda metade do século XX transformou o filme fino de um processo óptico e químico de nicho em um pilar da indústria eletrônica. Essa mudança foi impulsionada pela demanda por componentes menores e mais potentes.

A Revolução dos Anos 1960: Pureza e Precisão

A década de 1960 foi uma década crucial. O desenvolvimento da tecnologia de ultra-alto vácuo e da microscopia eletrônica in situ permitiu a criação de filmes muito mais puros e uniformes.

Este período também viu a invenção da epitaxia por feixe molecular (MBE), um método de deposição altamente preciso desenvolvido especificamente para a fabricação das estruturas complexas e em camadas necessárias para semicondutores.

Os Anos 1970: Controle em Escala Atômica

Em 1970, a invenção do moderno canhão de pulverização catódica permitiu a deposição de filmes com uniformidade em escala atômica. Este dispositivo usa colisões de íons e elétrons para depositar material com controle sem precedentes, uma técnica ainda fundamental para a indústria hoje.

Compreendendo o Processo Central

Independentemente da técnica específica, o crescimento de um filme fino segue uma sequência fundamental de três etapas, tipicamente ocorrendo dentro de uma câmara de vácuo.

As Três Etapas do Crescimento do Filme

Primeiro, o processo começa preparando o substrato (o material base) e o material alvo que formará o filme.

Segundo, o material alvo é transportado para o substrato. Esta é a etapa onde técnicas como CVD (usando reações químicas) ou PVD (usando meios físicos como pulverização catódica) diferem.

Finalmente, o material transportado nucleia e cresce na superfície do substrato, formando a camada de filme fino desejada, camada por camada.

Compreendendo as Compensações: Por Que Tantos Métodos?

O desenvolvimento histórico de numerosos métodos de deposição não foi acidental. Foi impulsionado pela necessidade de criar filmes com propriedades específicas e altamente ajustadas para diferentes aplicações. A escolha do método envolve compensações críticas.

O Objetivo: Adaptar as Propriedades do Filme

As características finais de um filme fino são ditadas pelo seu uso final. Seus requisitos podem ser ópticos (como a refletividade de um espelho), eletrônicos (como a condutividade de um semicondutor), mecânicos (como a dureza de uma ferramenta de corte) ou químicos.

Frequentemente, um único filme deve atender a requisitos exigentes em várias categorias simultaneamente, o que requer um processo de deposição altamente controlado.

O Desafio: Controle vs. Custo e Escala

Técnicas mais avançadas, como a epitaxia por feixe molecular, oferecem uma precisão incrível em nível atômico, mas são frequentemente mais lentas e mais caras.

Métodos mais antigos e simples podem ser mais rápidos e baratos para criar revestimentos básicos, mas carecem da pureza e uniformidade exigidas para eletrônicos de alto desempenho. A evolução da tecnologia de filmes finos é um esforço contínuo para equilibrar precisão, propriedades do material e custo de fabricação.

O Impacto da Tecnologia de Filmes Finos Hoje

Filmes finos são um componente invisível, mas essencial do mundo moderno, possibilitando avanços tecnológicos em inúmeros campos.

Alimentando Dispositivos Digitais

A deposição de filmes finos é a base da indústria de semicondutores, usada para construir microprocessadores. Também é crítica para a criação de mídias de gravação magnética para discos rígidos, circuitos integrados e LEDs energeticamente eficientes.

Aprimorando Materiais Físicos

Além da eletrônica, filmes finos fornecem funções críticas como revestimentos duros e duráveis em ferramentas de corte para aumentar sua vida útil. Eles também são usados para criar revestimentos ópticos avançados para lentes, filtros e vidros de alto desempenho.

Inovações na Saúde

Os princípios do filme fino estão sendo aplicados até mesmo na medicina, com o desenvolvimento de sistemas de entrega de medicamentos em filme fino que permitem a liberação controlada de medicamentos.

Compreendendo a Evolução

Compreender o desenvolvimento da tecnologia de filmes finos fornece uma estrutura clara para sua aplicação. Seu aprendizado depende do seu objetivo.

- Se seu foco principal é o contexto histórico: A evolução foi uma progressão clara da criação de revestimentos simples em macroescala para a obtenção de engenharia precisa em nível atômico.

- Se seu foco principal é a fabricação: A escolha do método de deposição (por exemplo, CVD vs. PVD/pulverização catódica) é uma compensação crítica entre as propriedades do filme necessárias, a precisão e o custo de produção.

- Se seu foco principal é a inovação futura: A próxima fronteira reside no uso dessas técnicas para criar e manipular materiais em nanoescala, desbloqueando propriedades eletrônicas, ópticas e físicas inteiramente novas.

Em última análise, a tecnologia de filmes finos é a arquitetura invisível que permite o desempenho, a miniaturização e a funcionalidade de nossas ferramentas mais avançadas.

Tabela Resumo:

| Era | Desenvolvimento Chave | Aplicação Primária |

|---|---|---|

| Séculos XVII-XIX | Primeiros Filmes Metálicos (CVD), Pulverização Catódica | Química, Óptica |

| Início do Século XX | Vaporização de Metal a Vácuo | Espelhos, Revestimentos Ópticos |

| Anos 1960 | Ultra-Alto Vácuo, Invenção da MBE | Fabricação de Semicondutores |

| Anos 1970 | Canhão de Pulverização Catódica Moderno | Filmes Uniformes em Escala Atômica |

| Hoje | Engenharia em Nanoescala | Semicondutores, Armazenamento de Dados, Nanotecnologia |

Pronto para aproveitar a tecnologia de filmes finos de ponta em seu laboratório?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para a deposição precisa de filmes finos, desde sistemas de pulverização catódica de grau de pesquisa até reatores CVD. Seja você desenvolvendo semicondutores de próxima geração, revestimentos ópticos ou nanomateriais, nossas soluções oferecem a pureza, o controle e a confiabilidade necessários para um trabalho inovador.

Entre em contato com nossos especialistas em filmes finos hoje mesmo para discutir como podemos apoiar sua aplicação específica e ajudá-lo a alcançar resultados superiores.

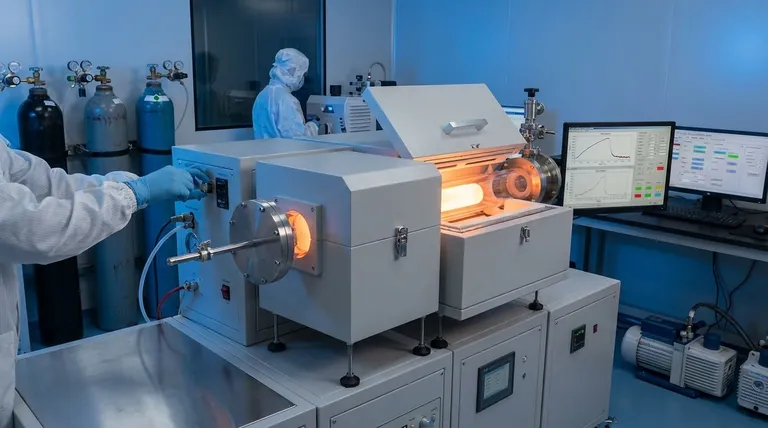

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

As pessoas também perguntam

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação