No contexto da peletização industrial, o termo "taxa de compressão" não é uma especificação padrão da indústria para uma matriz de peletização. O parâmetro crítico que você provavelmente procura é a relação L/D, que é a relação entre o comprimento efetivo do orifício da matriz e seu diâmetro. Essa relação é o fator de design mais importante que determina a quantidade de pressão, atrito e tempo de retenção aplicados à matéria-prima à medida que ela é forçada através da matriz.

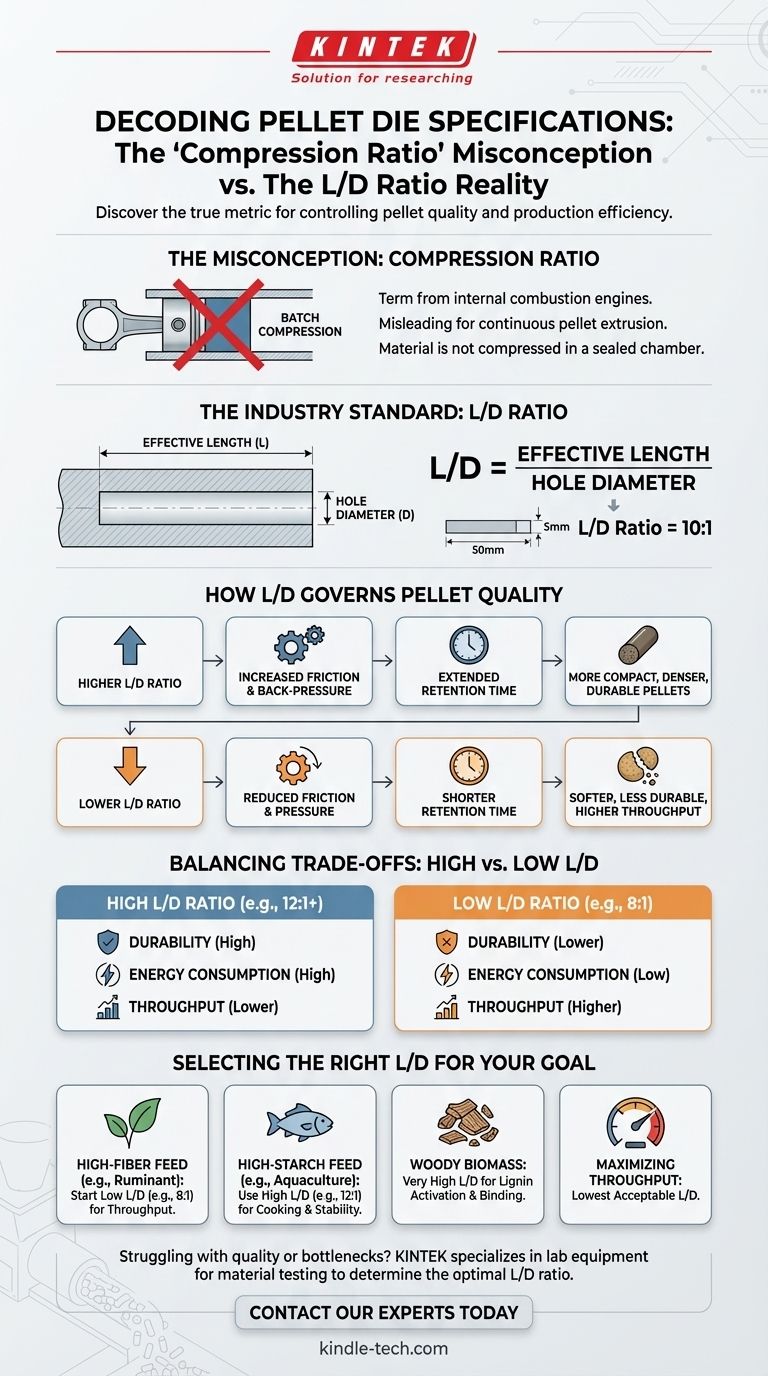

O termo "taxa de compressão" pode ser enganoso quando aplicado a matrizes de peletização. A métrica crucial que governa a qualidade dos pellets e a eficiência da produção é a relação L/D (comprimento efetivo dividido pelo diâmetro do orifício), que dita a pressão, o atrito e o tempo de retenção aplicados ao material.

Desconstruindo o Equívoco da "Taxa de Compressão"

A confusão frequentemente surge porque "taxa de compressão" é um termo familiar de motores de combustão interna, onde descreve a relação dos volumes dos cilindros. No entanto, um moinho de pellets industrial opera com base no princípio de extrusão contínua, não de compressão em lote, tornando necessária uma métrica diferente.

Por que o Termo é Confuso

Em uma matriz de peletização, o material não é comprimido em um volume final dentro de uma câmara selada. Em vez disso, ele é continuamente forçado através de múltiplos pequenos canais ou orifícios.

A ação chave é o atrito e a resistência que o material experimenta ao percorrer o comprimento desses orifícios. Esse processo gera a pressão e o calor necessários para formar um pellet denso e durável.

Introduzindo a Métrica Correta: A Relação L/D

A métrica padrão da indústria para essa função é a relação L/D. Ela é calculada com uma fórmula simples:

L/D = Comprimento Efetivo / Diâmetro do Orifício

O comprimento efetivo (L) é a porção do orifício da matriz onde a compressão e a formação realmente ocorrem. O diâmetro do orifício (D) é o diâmetro final do pellet. Uma matriz com um comprimento efetivo de 50mm e um orifício de 5mm tem uma relação L/D de 10:1.

Como a Relação L/D Governa a Qualidade dos Pellets

Compreender a relação L/D é fundamental para controlar o produto final. Uma relação maior ou menor altera diretamente as forças exercidas sobre o material, levando a diferentes características dos pellets.

O Papel do Atrito e da Pressão

Uma relação L/D mais alta significa que o material viaja por um canal mais longo em relação ao seu diâmetro. Isso aumenta o atrito e a contrapressão, resultando em um pellet mais compacto e denso.

Por outro lado, uma relação L/D mais baixa oferece um caminho mais curto. Isso reduz o atrito e a pressão, o que é adequado para materiais mais fáceis de comprimir ou que exigem menos processamento.

Impacto na Durabilidade dos Pellets

A pressão gerada por uma alta relação L/D é crítica para a criação de pellets duráveis. Essa compactação força as partículas a se unirem, reduzindo vazios e criando fortes ligações intermoleculares. Para materiais como madeira, essa pressão e o calor associado ativam as ligninas naturais que atuam como aglutinante.

Tempo de Retenção e Geração de Calor

Um comprimento efetivo maior (L/D mais alto) também aumenta o tempo de retenção — a duração que o material passa sob intensa pressão dentro do orifício da matriz. Esse tempo prolongado gera mais calor por atrito, o que pode ser benéfico para cozinhar amidos em rações animais, melhorando a digestibilidade e a integridade dos pellets.

Compreendendo as Trocas

A seleção de uma relação L/D é um ato de equilíbrio entre a qualidade dos pellets, o consumo de energia e a taxa de produção. Não existe uma única relação "melhor"; a escolha ideal depende inteiramente da matéria-prima e do resultado desejado.

Altas Relações L/D: Durabilidade vs. Rendimento

A escolha de uma alta relação L/D (por exemplo, 12:1 ou superior) produz pellets muito duráveis e densos. No entanto, requer significativamente mais energia para empurrar o material através da matriz.

Essa resistência aumentada pode diminuir a taxa de produção geral (rendimento) e aumentar o risco de bloqueios da matriz, especialmente com materiais difíceis.

Baixas Relações L/D: Eficiência vs. Qualidade

Uma baixa relação L/D (por exemplo, 8:1 ou inferior) permite maior rendimento e menor consumo de energia. A matriz é mais fácil de operar e menos propensa a entupimentos.

A principal desvantagem é o potencial de baixa qualidade dos pellets. Os pellets podem ser macios, desintegrar-se facilmente (criando finos) e não ter a durabilidade necessária para manuseio e transporte.

A Influência das Matérias-Primas

As características da sua formulação de ração são primordiais.

- Materiais fibrosos (como alfafa ou ração com alto teor de fibra) são naturalmente resistentes à compressão e podem exigir uma relação L/D mais baixa para evitar bloqueios.

- Materiais com alto teor de amido (como ração para aves ou aquicultura) se beneficiam de uma relação L/D mais alta para garantir o cozimento adequado (gelatinização) e a ligação.

- Materiais oleosos ou com alto teor de gordura atuam como lubrificantes, reduzindo o atrito. Uma relação L/D mais alta é frequentemente necessária para compensar e gerar pressão suficiente para um pellet firme.

Selecionando a Relação L/D Correta para o Seu Objetivo

Sua escolha de especificação da matriz deve ser uma decisão deliberada baseada em seus objetivos de produção e nas características da matéria-prima.

- Se seu foco principal é ração com alto teor de fibra (por exemplo, ruminantes): Comece com uma relação L/D mais baixa (por exemplo, 8:1) para facilitar o rendimento e evitar entupimentos.

- Se seu foco principal é ração com alto teor de amido (por exemplo, aquicultura): Use uma relação L/D mais alta (por exemplo, 12:1) para alcançar o cozimento necessário e a estabilidade na água.

- Se seu foco principal é biomassa lenhosa: Uma relação L/D muito alta é frequentemente necessária para gerar o calor e a pressão necessários para ativar a lignina como um aglutinante natural.

- Se seu foco principal é maximizar o rendimento da produção: Escolha a menor relação L/D que produza um pellet de qualidade minimamente aceitável para sua aplicação.

Em última análise, dominar a relação L/D transforma a peletização de um processo de força bruta em uma operação de fabricação precisamente controlada.

Tabela Resumo:

| Relação L/D | Aplicação Típica | Resultado Chave |

|---|---|---|

| Baixa (por exemplo, 8:1) | Rações com alto teor de fibra (ruminantes) | Maior rendimento, menor uso de energia, mas pellets mais macios |

| Alta (por exemplo, 12:1+) | Rações com alto teor de amido (aquicultura), biomassa | Pellets mais densos e duráveis, melhor cozimento/gelatinização do amido |

Com dificuldades na qualidade dos pellets ou gargalos de produção? A especificação correta da matriz é crítica. A KINTEK é especializada em equipamentos de laboratório e consumíveis para testes de materiais e desenvolvimento de processos, ajudando você a determinar com precisão a relação L/D ideal para suas matérias-primas e objetivos de produção específicos. Entre em contato com nossos especialistas hoje para otimizar seu processo de peletização para durabilidade e eficiência superiores.

Guia Visual

Produtos relacionados

- Molde de Prensagem de Pastilhas de Pó de Laboratório com Anel de Plástico XRF & KBR para FTIR

- Molde de Prensagem de Pelotas de Pó de Ácido Bórico XRF para Uso Laboratorial

- Molde de Prensa de Calor Especial para Uso em Laboratório

- Anel de Matriz para Prensa Rotativa de Comprimidos Multi-Punção para Matrizes Rotativas Ovais e Quadradas

- Molde de Prensa Cilíndrico para Aplicações de Laboratório

As pessoas também perguntam

- Qual a diferença entre EDS e XRF? EDS para Microanálise, XRF para Análise em Massa

- Quais são as amostras para análise por FRX? Um guia para preparar sólidos, pós e líquidos

- Qual é o produto final do lixo plástico? A verdade alarmante sobre o seu destino final

- Qual é a faixa de tamanho dos pellets? De 1mm a 25mm, Encontre o Ajuste Perfeito para a Sua Aplicação

- Como preparar o solo para amostra de XRF? Um Guia Passo a Passo para Análises Precisas