Em resumo, o corpo de um forno é uma estrutura de camada dupla projetada para contenção. Consiste em um invólucro externo forte e rígido — tipicamente feito de aço soldado — que fornece suporte mecânico, e um revestimento interno especializado feito de materiais refratários que podem suportar calor extremo e isolar o invólucro externo. Essa abordagem em camadas é o princípio fundamental por trás de quase toda a construção de fornos.

O principal desafio do projeto de fornos é conter e controlar com segurança uma imensa energia térmica. A solução não é um único material, mas um sistema: um invólucro externo estrutural protege e suporta um revestimento interno resistente ao calor, com sistemas integrados para aquecimento, resfriamento e acesso adaptados ao propósito específico do forno.

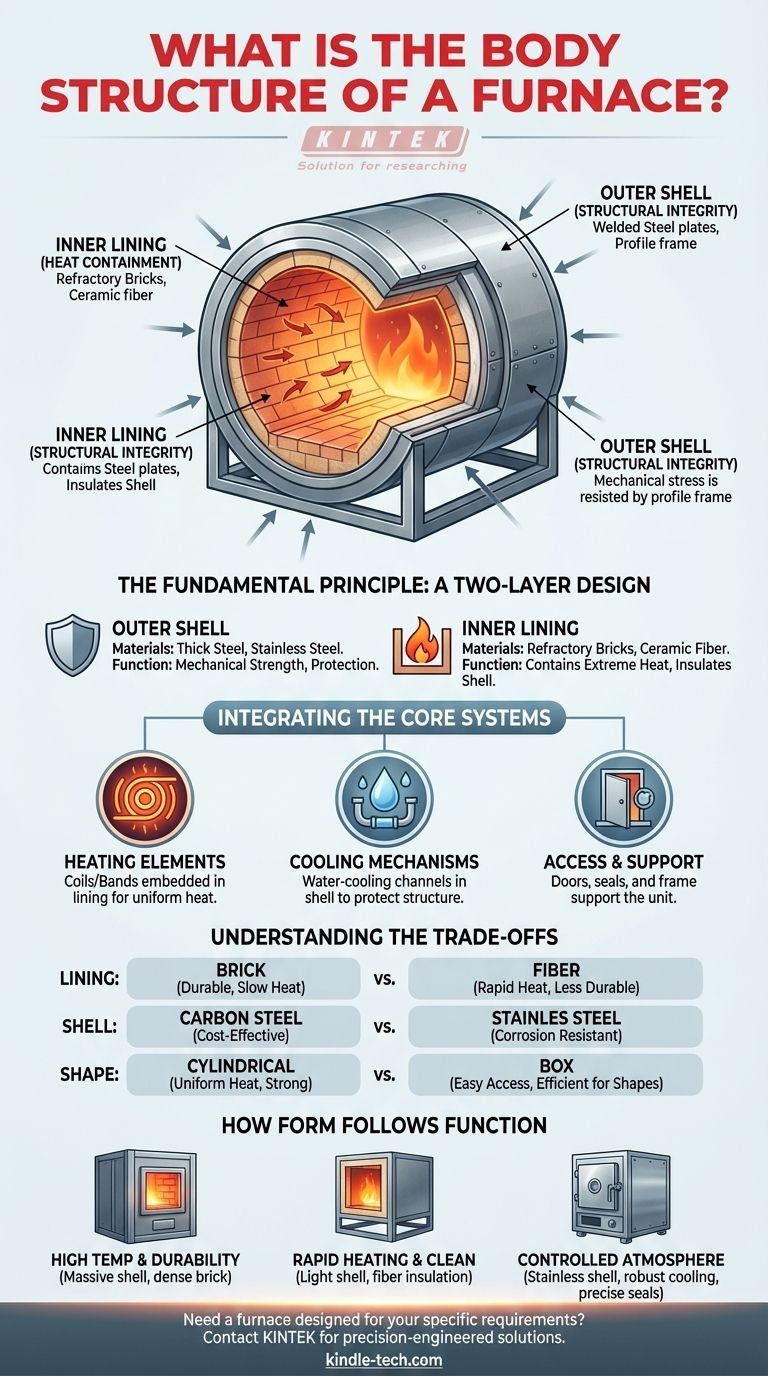

O Princípio Fundamental: Um Design de Duas Camadas

Em sua essência, o corpo de um forno resolve dois problemas distintos: fornecer integridade estrutural e suportar temperaturas extremas. Isso é alcançado atribuindo essas funções a duas camadas diferentes.

O Invólucro Externo: Integridade Estrutural e Proteção

A camada externa, ou invólucro, é o esqueleto do forno. Ela fornece a resistência mecânica necessária para manter toda a montagem unida.

Este invólucro é tipicamente fabricado a partir de chapa de aço espessa, frequentemente soldada a uma estrutura de perfil de aço. Em aplicações que exigem resistência à corrosão ou pureza a vácuo, o aço inoxidável é o material de escolha.

O trabalho principal do invólucro é resistir ao estresse físico. Isso inclui o peso do próprio forno, forças de mecanismos de carregamento e qualquer pressão interna. Ele deve manter sua forma e rigidez sem deformar, mesmo quando o interior está na temperatura máxima.

O Revestimento Interno: Contendo Calor Extremo

Dentro do invólucro está o revestimento refratário, que forma a câmara de aquecimento ou "zona quente". Esta é a camada que enfrenta diretamente o calor intenso.

Este revestimento é feito de materiais refratários — cerâmicas especializadas projetadas para ter pontos de fusão muito altos e baixa condutividade térmica. Exemplos comuns incluem tijolos de sílica, blocos de magnesita ou fibra cerâmica de alumina.

O material refratário serve a duas funções críticas: ele contém o calor dentro do forno e isola o invólucro externo de aço, impedindo que ele superaqueça e perca sua resistência estrutural.

Integrando os Sistemas Centrais

O corpo do forno não é apenas um recipiente passivo; é um sistema ativo com componentes críticos integrados diretamente em sua estrutura.

A Câmara de Aquecimento e Elementos

Os elementos de aquecimento, como bobinas ou faixas, são tipicamente embutidos ou enrolados no revestimento refratário. Essa colocação garante que o calor seja gerado e distribuído uniformemente por toda a câmara para um processamento uniforme.

Mecanismos Essenciais de Resfriamento

Contraintuitivamente, o resfriamento é uma parte vital do corpo de um forno de alta temperatura. Canais de resfriamento a água são frequentemente construídos diretamente no invólucro de aço, portas e áreas ao redor de vedações ou eletrodos.

Este resfriamento ativo é necessário para proteger os componentes estruturais, prolongar a vida útil das vedações e garantir um gradiente de temperatura acentuado entre o interior quente e o exterior seguro.

Acesso, Vedação e Suporte

O corpo incorpora todos os pontos de acesso necessários, como portas ou tampas removíveis tipo "campânula". Para fornos a vácuo ou de atmosfera controlada, essas aberturas apresentam vedações precisamente projetadas.

Todo o corpo do forno é frequentemente montado em um console ou estrutura que também suporta as bombas de vácuo, coletores de gás e sistemas de controle, criando uma unidade única e integrada.

Compreendendo as Trocas

A construção específica do corpo de um forno envolve trocas de engenharia críticas baseadas em sua aplicação pretendida, faixa de temperatura e orçamento.

Revestimento Refratário: Tijolo vs. Fibra

Tijolos refratários densos (como sílica ou magnesita) oferecem excelente durabilidade e resistência química, tornando-os ideais para processos industriais pesados, como fusão de metais. No entanto, eles têm alta massa térmica, o que significa que aquecem e resfriam lentamente.

O isolamento de fibra cerâmica é leve e tem baixa massa térmica, permitindo ciclos de aquecimento e resfriamento muito rápidos. Isso o torna perfeito para fornos de laboratório e teste, mas é geralmente menos durável que o tijolo.

Material do Invólucro: Aço Carbono vs. Aço Inoxidável

Um invólucro padrão de aço carbono é forte e econômico para a maioria dos fornos de atmosfera de ar.

O aço inoxidável é usado quando a resistência à corrosão é necessária ou em aplicações de alto vácuo onde a desgaseificação do material do invólucro deve ser minimizada para manter um ambiente puro.

Formato do Design: Cilíndrico vs. Caixa

Corpos cilíndricos, incluindo fornos tubulares, oferecem resistência estrutural inerente e promovem aquecimento uniforme, tornando-os ideais para muitas aplicações de alta pressão e alta temperatura.

Câmaras em caixa ou retangulares proporcionam acesso mais fácil e são mais eficientes para processar peças grandes, planas ou de formato incomum.

Como a Forma Segue a Função no Design de Fornos

A estrutura do corpo de um forno é ditada inteiramente por sua função. Ao observar sua construção, você pode inferir seu propósito.

- Se o seu foco principal é a temperatura máxima e a durabilidade (por exemplo, siderurgia): Espere ver um invólucro de aço maciço e de parede espessa revestido com tijolos refratários densos e pesados para suportar o estresse térmico e mecânico.

- Se o seu foco principal é o aquecimento rápido em um ambiente limpo (por exemplo, pesquisa de laboratório): Você encontrará um invólucro mais leve, frequentemente articulado para fácil acesso, com isolamento de fibra cerâmica e um tubo de processo de quartzo ou alumina.

- Se o seu foco principal é um vácuo controlado ou atmosfera especial: Procure um corpo de aço inoxidável precisamente usinado com canais robustos de resfriamento a água e flanges complexos para vedação hermética a vácuo.

Em última análise, cada elemento do corpo de um forno é uma escolha de engenharia deliberada projetada para controlar e conter energia térmica extrema de forma segura e eficaz.

Tabela Resumo:

| Componente | Material | Função Primária |

|---|---|---|

| Invólucro Externo | Aço soldado (carbono ou inoxidável) | Fornece integridade estrutural e suporte mecânico |

| Revestimento Interno | Materiais refratários (tijolo, fibra cerâmica) | Suporta calor extremo e isola o invólucro externo |

| Elementos de Aquecimento | Bobinas ou faixas embutidas no revestimento | Gera e distribui o calor uniformemente |

| Sistema de Resfriamento | Canais de resfriamento a água no invólucro | Protege componentes estruturais e vedações |

Precisa de um forno projetado para suas necessidades específicas de processamento térmico?

Na KINTEK, somos especializados em equipamentos e consumíveis de laboratório, fabricando fornos com corpos projetados com precisão e adaptados à sua aplicação — seja para aquecimento rápido em pesquisa ou uso industrial durável e de alta temperatura. Nossa experiência garante desempenho, segurança e eficiência ideais.

Entre em contato conosco hoje para discutir como as soluções da KINTEK podem aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Como funciona um forno mufla? Obtenha aquecimento limpo e livre de contaminação para o seu laboratório

- O que é o método do forno mufla? Um Guia para Processamento Limpo e de Alta Temperatura

- O que é um forno mufla e como funciona? Obtenha Aquecimento Limpo e de Alta Temperatura para o Seu Laboratório

- Qual é o propósito de um forno mufla? Obter aquecimento de alta temperatura puro e livre de contaminação

- Qual é a utilidade de um forno mufla em laboratório de solos? Essencial para Análise Precisa de Matéria Orgânica do Solo