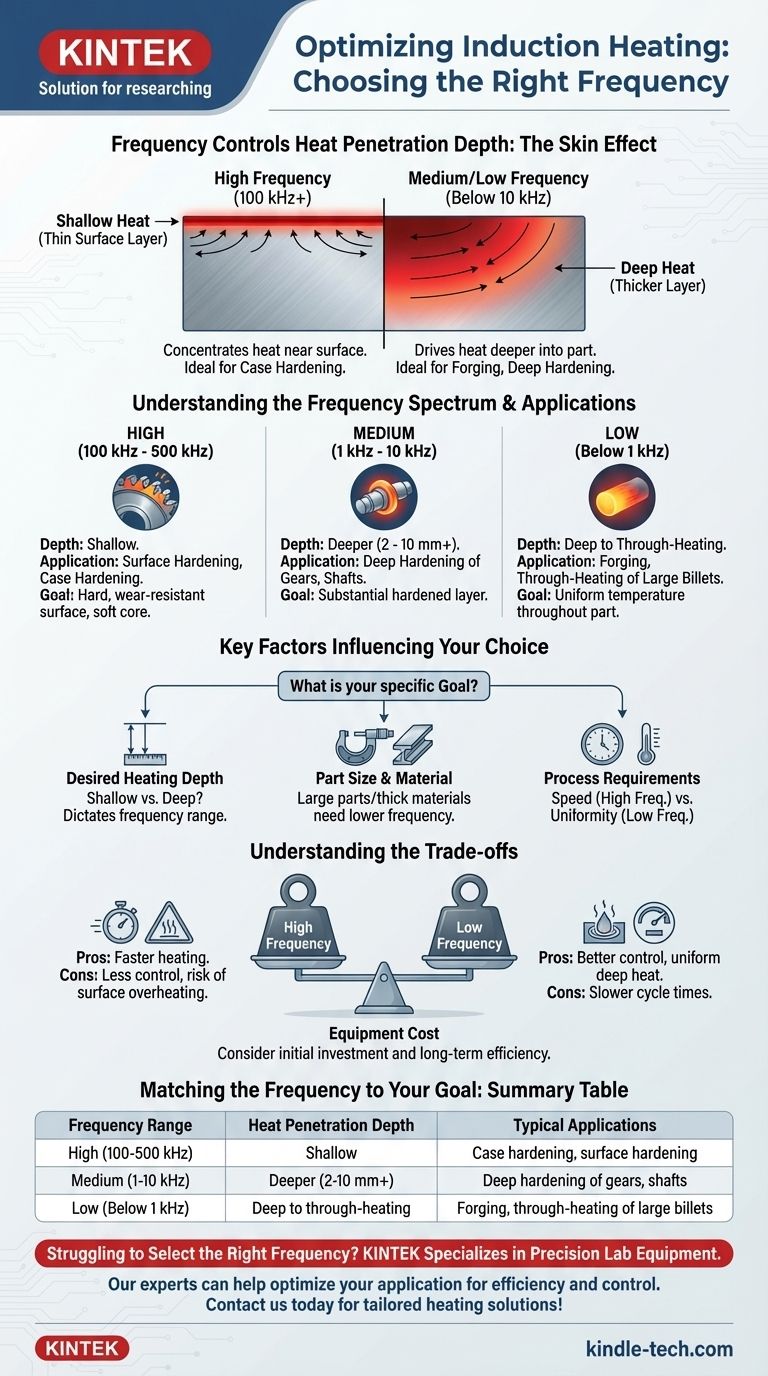

A melhor frequência para aquecimento por indução não é um valor único; ela é determinada inteiramente pelo seu objetivo específico para o material. O princípio central é que a frequência controla a profundidade de penetração do calor em uma peça de trabalho. Frequências altas criam calor superficial próximo à superfície, enquanto frequências baixas penetram muito mais profundamente.

A decisão central no aquecimento por indução gira em torno de uma única troca: frequências mais altas concentram o calor na superfície para tarefas como endurecimento superficial, enquanto frequências mais baixas impulsionam o calor mais profundamente na peça para processos como forjamento ou endurecimento profundo de grandes componentes.

O Princípio Fundamental: Frequência e Profundidade de Calor

Para selecionar a frequência correta, você deve primeiro entender como ela dita o comportamento do processo de aquecimento. Isso é governado por um fenômeno conhecido como "efeito pelicular".

Como Funciona o Aquecimento por Indução

O aquecimento por indução usa um campo magnético alternado potente para induzir correntes elétricas, chamadas correntes parasitas, dentro de uma peça de trabalho condutora. A resistência natural do material ao fluxo dessas correntes gera calor preciso e rápido sem qualquer contato físico.

O "Efeito Pelicular": Por que a Frequência Importa

A frequência da corrente alternada é a variável crítica. À medida que a frequência aumenta, as correntes parasitas induzidas são forçadas a fluir em uma camada mais fina perto da superfície da peça. Isso é chamado de efeito pelicular.

Essa relação oferece controle direto sobre o perfil de aquecimento. Ao selecionar uma frequência, você também está selecionando a profundidade de penetração do calor.

Alta Frequência para Aquecimento Superficial

O aquecimento por indução de alta frequência geralmente opera na faixa de 100 kHz a 500 kHz. Devido ao forte efeito pelicular nessas frequências, o calor é gerado em uma camada muito fina na superfície do material.

Isso o torna ideal para aplicações que exigem uma superfície dura e resistente ao desgaste, enquanto o núcleo do componente permanece macio e dúctil.

Média Frequência para Penetração Mais Profunda

O aquecimento de média frequência opera em uma faixa mais baixa, geralmente entre 1 kHz e 10 kHz. A frequência mais baixa permite que as correntes induzidas viajem mais profundamente na peça de trabalho.

Isso resulta em uma profundidade de endurecimento eficaz de 2 a 10 mm ou mais, tornando-o adequado para tratar peças maiores como engrenagens e eixos que requerem uma camada endurecida substancial, não apenas um tratamento superficial.

Fatores Chave que Influenciam Sua Escolha

Embora a profundidade de calor desejada seja o principal impulsionador, outros fatores devem ser considerados para otimizar o processo.

Profundidade de Aquecimento Desejada

Esta é a pergunta mais importante a ser respondida. Você está realizando um endurecimento superficial raso em um eixo pequeno, ou precisa aquecer um tarugo inteiro para forjamento? A resposta o direcionará imediatamente para uma frequência alta ou baixa.

Tamanho e Material da Peça

O tamanho da peça de trabalho é crucial. Peças grandes e espessas exigem frequências mais baixas para permitir que a energia penetre no núcleo de forma eficaz. As propriedades elétricas e magnéticas específicas do material também influenciam a eficiência com que ele se acopla ao campo magnético em uma determinada frequência.

Requisitos do Processo

Considere o objetivo geral de fabricação. A velocidade é a prioridade? O endurecimento superficial de alta frequência pode ser extremamente rápido. A uniformidade é a prioridade? Um aquecimento de "imersão" de frequência mais baixa pode ser necessário para garantir que uma peça grande seja aquecida uniformemente.

Compreendendo as Trocas

A escolha de uma frequência envolve o equilíbrio de fatores concorrentes. Uma escolha incorreta pode levar a um aquecimento ineficiente ou peças danificadas.

Eficiência vs. Controle

Frequências mais altas geralmente transferem energia para a peça mais rapidamente, levando a tempos de ciclo mais curtos. No entanto, esse aquecimento superficial rápido pode ser difícil de controlar e pode não ser adequado quando um calor gradual e profundo é necessário.

Superaquecimento da Superfície

Um erro comum é usar uma frequência muito alta para a profundidade desejada. Isso fará com que a superfície aqueça muito rapidamente, potencialmente derretendo-a ou comprometendo-a muito antes que o núcleo tenha atingido a temperatura alvo.

Custo do Equipamento

O custo do equipamento de aquecimento por indução também deve ser considerado. Conforme observado em análises de processo, às vezes é possível que uma máquina de média frequência de maior potência alcance um resultado semelhante ao de uma de alta frequência de menor potência, o que pode impactar o investimento inicial.

Combinando a Frequência com o Seu Objetivo

Sua aplicação dita a frequência ideal. Não existe uma opção universalmente "melhor", apenas a ferramenta certa para o trabalho.

- Se o seu foco principal é o endurecimento superficial de camada fina: Uma alta frequência (100 kHz+) é a escolha correta para concentrar a energia na superfície.

- Se o seu foco principal é o endurecimento profundo de peças grandes: Uma média frequência (1-10 kHz) fornecerá a penetração de calor necessária para uma camada endurecida espessa e robusta.

- Se o seu foco principal é o aquecimento completo para forjamento ou conformação: Uma frequência baixa a média é necessária para garantir que toda a seção transversal da peça atinja uma temperatura uniforme.

Ao compreender a relação direta entre frequência e profundidade de calor, você pode selecionar com confiança o processo certo para sua aplicação específica.

Tabela Resumo:

| Faixa de Frequência | Profundidade de Penetração de Calor | Aplicações Típicas |

|---|---|---|

| Alta (100 kHz - 500 kHz) | Superficial (camada superficial fina) | Endurecimento superficial, endurecimento de superfície |

| Média (1 kHz - 10 kHz) | Mais profunda (2 mm - 10 mm+) | Endurecimento profundo de engrenagens, eixos |

| Baixa (Abaixo de 1 kHz) | Profundo a aquecimento completo | Forjamento, aquecimento completo de grandes tarugos |

Com dificuldades para selecionar a frequência certa para o seu processo de aquecimento por indução? A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis, fornecendo soluções personalizadas para os desafios de aquecimento do seu laboratório. Nossos especialistas podem ajudá-lo a otimizar sua aplicação para eficiência e controle. Entre em contato conosco hoje para discutir suas necessidades específicas e alcançar resultados superiores com o equipamento certo!

Guia Visual

Produtos relacionados

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Instrumento de peneiramento eletromagnético tridimensional

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

As pessoas também perguntam

- Como um Forno de Sinterização por Prensagem a Quente a Vácuo (VHPS) produz ligas de alta entropia de alta densidade? Insights de Especialistas

- Por que o controle da taxa de aquecimento é essencial para testes de simulação de LOCA? Garanta precisão na pesquisa de segurança nuclear

- Qual o efeito de um ambiente de alto vácuo em um forno de prensagem a quente nas ligas Mo-Na? Obtenha microestruturas puras

- Como a pressão mecânica de um forno de prensagem a vácuo a quente facilita a densificação de compósitos B4C/Al?

- Como a fase de desgaseificação em uma prensa a quente a vácuo (VHP) otimiza o desempenho do compósito de diamante/alumínio?