Em sua essência, a Deposição de Camada Atômica (ALD) é uma técnica de deposição de filme fino usada para criar materiais uma única camada atômica de cada vez. Ela consegue isso através de uma sequência de reações químicas de auto-limitação. Ao repetir esta sequência, ou "ciclo", você pode construir um filme perfeitamente uniforme com controle preciso e digital sobre sua espessura final.

O verdadeiro poder da ALD não é apenas fazer coisas incrivelmente finas. É sobre alcançar controle, uniformidade e conformidade incomparáveis em superfícies tridimensionais complexas onde outros métodos de deposição falham.

O Ciclo ALD: Uma Análise Passo a Passo

Para entender a ALD, você deve primeiro compreender seu princípio fundamental: o processo é dividido em uma série de etapas que são separadas no tempo. Esta natureza cíclica é o que confere à ALD suas capacidades únicas.

O Princípio Fundamental: Reações de Auto-Limitação

Cada etapa no ciclo ALD é auto-limitante. Isso significa que a reação química para por si só assim que todos os sítios reativos disponíveis na superfície foram utilizados. Isso evita o crescimento descontrolado e é a chave para alcançar precisão a nível atômico.

Etapa 1: O Primeiro Pulso de Precursor

O ciclo começa introduzindo o primeiro vapor químico, conhecido como precursor, na câmara de reação. Este precursor reage com a superfície até que cada sítio reativo disponível esteja ocupado. Assim que a superfície está saturada, a reação para naturalmente.

Etapa 2: A Purga

Após a conclusão da primeira reação, a câmara é purgada com um gás inerte, como nitrogênio ou argônio. Esta purga remove completamente quaisquer moléculas de precursor em excesso e subprodutos gasosos, garantindo uma superfície limpa para a próxima etapa.

Etapa 3: O Segundo Pulso de Precursor (Reagente)

Em seguida, um segundo precursor, frequentemente chamado de reagente (como água ou plasma de oxigênio), é pulsado na câmara. Este produto químico reage com a primeira camada que acabou de ser depositada na superfície, completando a formação de uma única camada atômica sólida do material desejado. Esta reação também é auto-limitante.

Etapa 4: A Purga Final

Uma purga final com gás inerte remove todo o reagente e subprodutos restantes da câmara. Esta etapa deixa para trás uma superfície imaculada revestida com uma única camada atômica perfeitamente formada do material alvo.

O Resultado: Uma Única Camada Perfeita

Ao final destas quatro etapas, um ciclo ALD está completo. O resultado é uma camada de material única, uniforme e altamente conforme. Para crescer um filme mais espesso, você simplesmente repete todo o ciclo até que a espessura desejada seja alcançada.

Por Que a ALD é uma Tecnologia de Fabricação Crítica

A natureza cíclica única da ALD oferece benefícios que são essenciais para a fabricação de dispositivos modernos e de alto desempenho.

Conformidade Inigualável

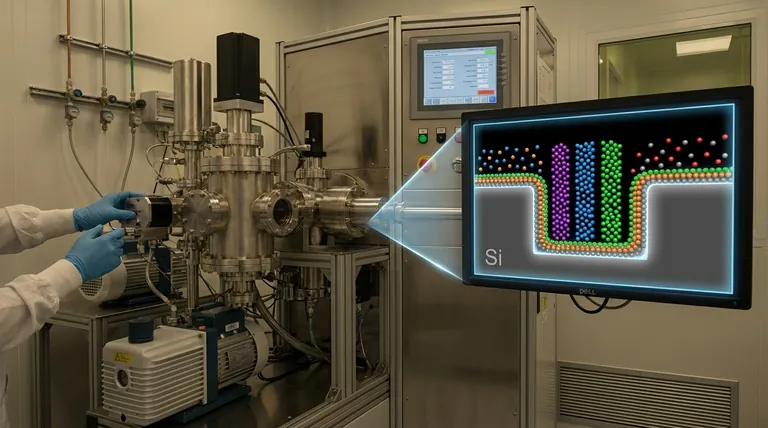

Conformidade é a capacidade de um filme de revestir uniformemente uma superfície, incluindo topografias 3D complexas, como trincheiras profundas ou estruturas porosas. Como as reações ALD ocorrem em toda a superfície, a técnica pode depositar um filme perfeitamente uniforme mesmo em características de razão de aspecto extremamente alta, algo impossível para a maioria dos outros métodos.

Controle de Espessura a Nível Atômico

A espessura de um filme ALD é determinada simplesmente pelo número de ciclos realizados. Se um ciclo deposita 0,1 nanômetros de material, 100 ciclos depositarão exatamente 10 nanômetros. Isso oferece aos engenheiros um método digital e altamente repetível para controlar a espessura do filme com precisão atômica.

Qualidade Excepcional do Filme

Os processos ALD podem frequentemente ser executados em temperaturas mais baixas do que técnicas concorrentes como a Deposição Química de Vapor (CVD). Isso, combinado com as reações precisas e de auto-limitação, resulta em filmes incrivelmente densos, puros e com muito poucos defeitos.

Entendendo as Compensações

Nenhuma tecnologia é perfeita, e a precisão da ALD tem um custo. Entender suas limitações é crucial para tomar decisões informadas.

A Limitação Principal: Velocidade

A principal desvantagem da ALD é sua lenta taxa de deposição. Como ela constrói material uma camada atômica de cada vez, criar filmes espessos pode ser extremamente demorado e, portanto, caro em comparação com métodos de deposição "em massa" mais rápidos.

Química e Custo dos Precursores

Desenvolver um processo ALD bem-sucedido requer encontrar o par certo de produtos químicos precursores que reajam de forma auto-limitante. Esses produtos químicos podem ser complexos, caros e, às vezes, difíceis de manusear com segurança, aumentando o custo e a complexidade gerais.

Complexidade do Equipamento

Os reatores ALD são instrumentos sofisticados que exigem controle preciso sobre a entrega de gás, temperatura e pressão. O investimento de capital para este equipamento é significativo, tornando-o mais adequado para aplicações de alto valor onde seus benefícios são indispensáveis.

Quando Considerar a Deposição de Camada Atômica

Decidir se a ALD é a escolha certa depende inteiramente de seus requisitos técnicos e restrições.

- Se seu foco principal é precisão e conformidade máximas: Para aplicações como dielétricos de porta de semicondutores avançados, dispositivos MEMS ou revestimento do interior de materiais porosos, a ALD é frequentemente a única opção viável.

- Se seu foco principal é revestir superfícies planas simples rapidamente: Métodos tradicionais como Deposição de Vapor Físico (PVD) ou Deposição Química de Vapor (CVD) são quase sempre mais econômicos e práticos.

- Se seu foco principal são barreiras de proteção de alta qualidade: Para aplicações como encapsulamento de OLEDs ou dispositivos médicos, a natureza livre de furos dos filmes ALD a torna uma escolha superior, apesar de sua menor velocidade.

Compreender o mecanismo central da ALD permite que você reconheça as aplicações onde seu controle único, camada por camada, não é apenas um benefício, mas uma necessidade fundamental.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Princípio Central | Reações químicas de auto-limitação para controle a nível atômico. |

| Processo | Etapas cíclicas: Precursor A, Purga, Precursor B, Purga. |

| Vantagem Principal | Conformidade inigualável em superfícies 3D complexas. |

| Limitação Principal | Taxa de deposição lenta em comparação com outros métodos. |

Pronto para aproveitar o poder da precisão a nível atômico para o seu laboratório?

A KINTEK é especializada em fornecer equipamentos de laboratório avançados e consumíveis para pesquisa e desenvolvimento de ponta. Se o seu projeto requer a uniformidade e conformidade incomparáveis da Deposição de Camada Atômica, nossos especialistas podem ajudá-lo a identificar as soluções certas para atender às suas necessidades laboratoriais específicas.

Entre em contato conosco hoje mesmo através do nosso formulário para discutir como nossas soluções podem aprimorar seus processos de filme fino e impulsionar suas inovações.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

As pessoas também perguntam

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- Como os reagentes são introduzidos na câmara de reação durante um processo de CVD? Dominando os Sistemas de Entrega de Precursores

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético