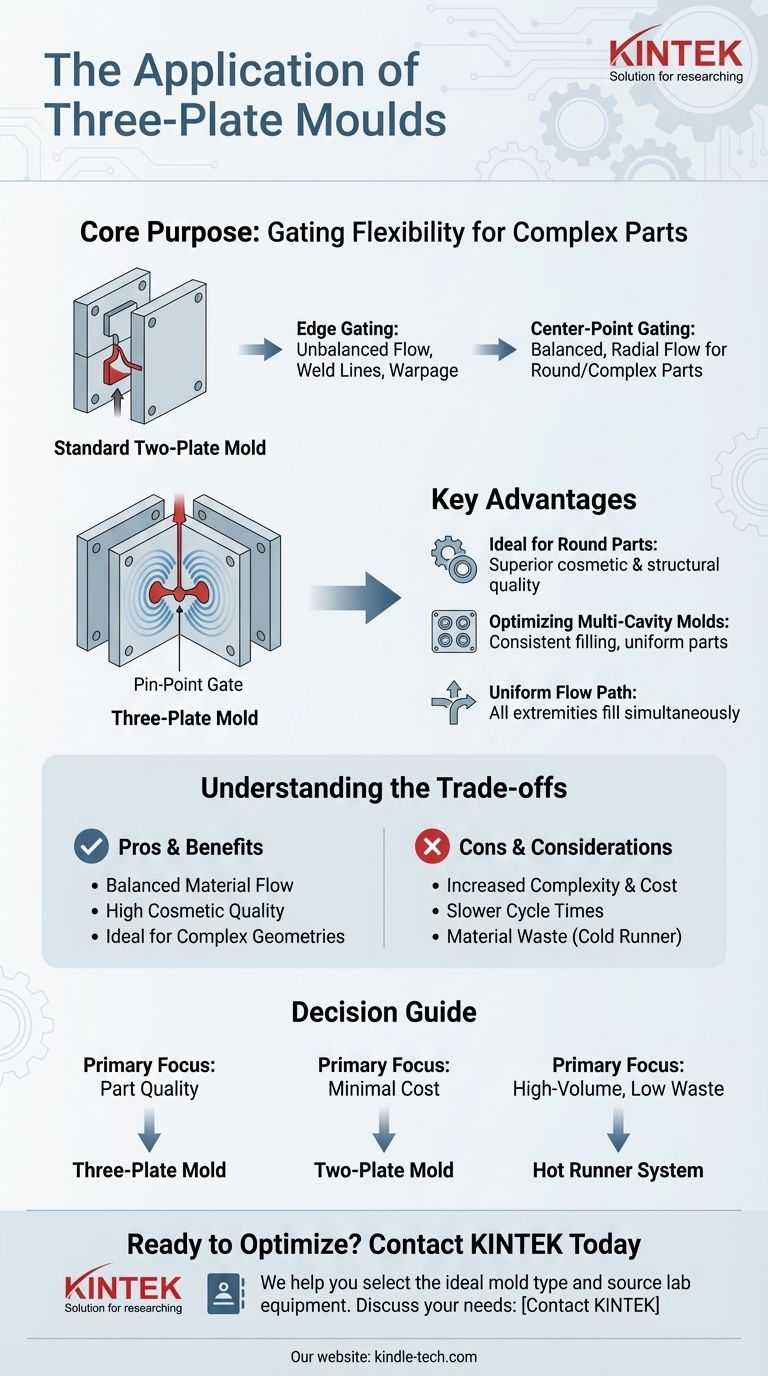

Um molde de três placas é usado principalmente quando uma peça plástica não pode ser efetivamente preenchida a partir de suas bordas externas. É a solução ideal para peças redondas ou geometrias complexas que exigem um ponto de injeção localizado no centro para um fluxo de material balanceado e resultados estéticos superiores.

O objetivo central de um molde de três placas é fornecer flexibilidade de injeção que um molde padrão de duas placas não consegue. Ele permite que você posicione um ponto de injeção diretamente na superfície superior de uma peça, longe da linha de partição, o que é crítico para alcançar a qualidade ideal da peça em designs específicos.

Por que um Molde Padrão de Duas Placas Nem Sempre é Suficiente

A Limitação da Injeção pela Borda

A grande maioria dos moldes de injeção são designs de duas placas. Eles são simples, econômicos e confiáveis.

No entanto, um molde de duas placas só pode posicionar um ponto de injeção na linha de partição da peça — a linha onde as duas metades do molde se separam. Isso força o material a fluir da borda da peça para dentro.

Para muitas peças, especialmente as complexas ou redondas, esse fluxo pela borda pode causar problemas como preenchimento desbalanceado, linhas de solda e empenamento.

A Vantagem Principal: Injeção no Ponto Central

Um molde de três placas introduz uma terceira placa, criando duas linhas de partição. Essa complexidade adicional serve a uma função principal: separar o sistema de canal de alimentação da peça em um plano diferente.

Permitindo um Fluxo Radial Balanceado

O principal benefício é a capacidade de usar um ponto de injeção tipo pino diretamente na superfície principal da peça, geralmente no centro.

Isso permite que o plástico fundido flua radialmente para fora do centro, como ondulações em um lago. Este caminho de fluxo uniforme garante que todas as extremidades da peça sejam preenchidas ao mesmo tempo e pressão.

Ideal para Peças Redondas ou Simétricas

Este fluxo balanceado é o motivo pelo qual os moldes de três placas são perfeitos para peças redondas como engrenagens, tampas ou coberturas. O preenchimento pelo centro elimina as falhas estéticas e estruturais que ocorreriam se você tentasse preenchê-las por um lado.

Otimizando Moldes de Múltiplas Cavidades

Os designs de três placas também se destacam em layouts de múltiplas cavidades. Eles podem alimentar várias peças a partir de seus respectivos centros, garantindo que cada cavidade seja preenchida de forma idêntica e produza peças consistentes.

Compreendendo as Desvantagens

Escolher um molde de três placas é uma decisão de engenharia que envolve claras desvantagens em relação a um design mais simples de duas placas.

Maior Complexidade e Custo do Molde

A adição de uma terceira placa e os mecanismos associados para abertura em sequência tornam o molde mais complexo para projetar, construir e manter. Essa complexidade se traduz diretamente em um custo inicial de ferramental mais alto.

Tempos de Ciclo Potencialmente Mais Lentos

Um molde de três placas tem um curso de abertura mais longo para ejetar tanto a peça quanto o sistema de canal de alimentação separado. Esse movimento extra pode levar a tempos de ciclo ligeiramente mais longos em comparação com um molde de duas placas ejetando uma peça e o canal de alimentação juntos.

O Sistema de Canal Frio

O canal de alimentação, que direciona o plástico para a peça, é um "canal frio" em um molde de três placas. Isso significa que ele solidifica com a peça e é ejetado como resíduo de material em cada ciclo, aumentando o custo por peça.

A Alternativa: Sistemas de Câmara Quente

Para produção de alto volume, um sistema de câmara quente pode alcançar os mesmos benefícios de injeção central sem o desperdício.

Eliminando o Canal de Alimentação

Um molde de câmara quente usa um sistema de manifold aquecido para manter o plástico em estado fundido até o ponto de injeção. Como o canal de alimentação nunca solidifica, não há desperdício de material e os tempos de ciclo são frequentemente mais rápidos.

A Análise Custo-Benefício

Os sistemas de câmara quente são significativamente mais caros e complexos do que os moldes de três placas. Portanto, um molde de três placas frequentemente representa um meio-termo estratégico entre um molde simples de duas placas e um sistema de câmara quente de alto desempenho.

Fazendo a Escolha Certa para Sua Peça

- Se seu foco principal é a qualidade da peça para uma geometria redonda ou complexa: Um molde de três placas é frequentemente a escolha mais eficaz para garantir um preenchimento balanceado e evitar defeitos estéticos.

- Se seu foco principal é minimizar o custo inicial do ferramental: Um molde padrão de duas placas é a escolha padrão, desde que o design da sua peça possa ser injetado com sucesso pela borda.

- Se seu foco principal é a produção de alto volume com mínimo desperdício de material: Um sistema de câmara quente é a solução superior a longo prazo, apesar de seu alto investimento inicial.

Em última análise, selecionar o tipo de molde correto é uma decisão crítica que equilibra as demandas de qualidade da peça, volume de produção e orçamento.

Tabela Resumo:

| Característica | Molde de Duas Placas | Molde de Três Placas | Sistema de Câmara Quente |

|---|---|---|---|

| Uso Principal | Peças simples, injeção pela borda | Peças complexas/redondas, injeção central | Produção de alto volume, sem desperdício |

| Localização da Injeção | Apenas na linha de partição | Qualquer superfície, incluindo o centro | Qualquer superfície, incluindo o centro |

| Desperdício de Material | Canal ejetado com a peça | Canal é resíduo separado | Sem desperdício de canal |

| Custo Relativo | Baixo | Médio | Alto |

| Ideal Para | Designs econômicos e simples | Geometrias complexas e críticas em qualidade | Alto volume, baixo custo por peça |

Pronto para otimizar seu processo de moldagem por injeção?

Escolher o molde certo é fundamental para a qualidade e a eficiência de custo de suas peças plásticas. Na KINTEK, somos especialistas em fornecer equipamentos de laboratório e consumíveis necessários para desenvolver e testar essas soluções de fabricação precisas.

Podemos ajudá-lo a:

- Selecionar o tipo de molde ideal para o design específico da sua peça e seus objetivos de produção.

- Adquirir equipamentos para testes de materiais e prototipagem.

Deixe nossa experiência guiá-lo para um resultado superior. Entre em contato com a KINTEL hoje para discutir suas necessidades de laboratório e produção!

Guia Visual

Produtos relacionados

- Molde de Prensagem Poligonal para Laboratório

- Molde de Prensagem de Forma Especial para Laboratório

- Molde de Prensa Cilíndrico com Escala para Laboratório

- Molde de Prensagem Bidirecional Redondo para Laboratório

- Molde de Prensa de Calor Especial para Uso em Laboratório

As pessoas também perguntam

- Qual é a função principal dos moldes de grafite de alta resistência? Domine a Eficiência da Sinterização a Quente a Vácuo

- Qual o papel dos moldes de pressão de alta temperatura na fabricação de SiCp/Al? Melhorando a Densificação e a Uniformidade Térmica

- Quais são as vantagens de usar moldes de PEEK para baterias de estado sólido totalmente de sulfeto? Alto desempenho e isolamento

- Por que os moldes de pressão personalizados são usados durante o processo de prensagem a quente para eletrólitos poliméricos sólidos?

- Qual é o papel físico dos moldes de grafite durante a prensagem a quente a vácuo de corpos verdes compósitos de Cu-Al2O3?