Em essência, sputtering é um processo que deposita uma camada ultrafina de material sobre uma superfície. Funciona como uma jateamento de areia em escala atômica, onde íons de alta energia bombardeiam um material fonte (o "alvo"), desalojando átomos individuais que viajam e revestem uma superfície secundária (o "substrato") com um filme altamente uniforme e aderente. Esta técnica de Deposição Física de Vapor (PVD) é fundamental na fabricação de inúmeros dispositivos modernos, desde chips semicondutores a lentes ópticas.

O valor central do sputtering reside em sua precisão e controle. Ao usar íons energizados para ejetar material átomo por átomo, ele constrói filmes com excepcional uniformidade e adesão que são difíceis de alcançar com outros métodos.

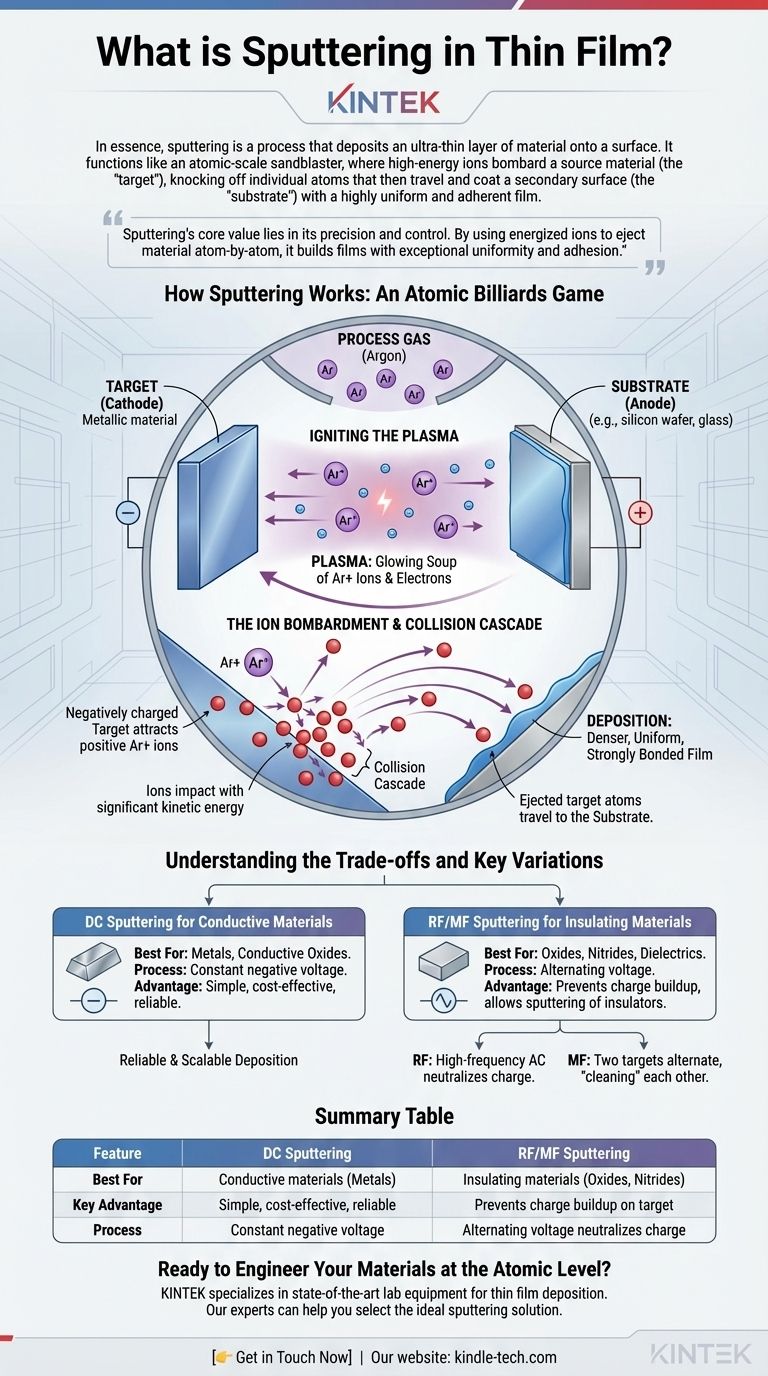

Como Funciona o Sputtering: Um Jogo de Bilhar Atômico

O sputtering ocorre dentro de uma câmara de vácuo para garantir a pureza do filme. O processo pode ser visualizado como uma reação em cadeia controlada no nível atômico.

Os Componentes Chave

A câmara contém três elementos críticos: um alvo feito do material que você deseja depositar, um substrato que é o objeto que você deseja revestir (como um wafer de silício ou vidro) e uma pequena quantidade de um gás de processo inerte, tipicamente Argônio.

Iniciando o Plasma

Um forte campo elétrico é aplicado dentro da câmara, que remove elétrons dos átomos de gás Argônio. Isso cria um estado energizado da matéria conhecido como plasma, uma sopa brilhante de íons de Argônio positivos e elétrons livres.

O Bombardeio de Íons

O alvo carregado negativamente (também chamado de cátodo) atrai poderosamente os íons de Argônio positivos do plasma. Esses íons aceleram e colidem com a superfície do alvo com energia cinética significativa.

A Cascata de Colisão

Cada impacto de íon é como uma bola de bilhar subatômica atingindo um conjunto de bolas de bilhar. O impacto transfere momento através da rede atômica do alvo em uma cascata de colisão. Essa reação em cadeia ejeta átomos da superfície do alvo para a câmara de vácuo.

Deposição no Substrato

Esses átomos de alvo ejetados viajam através da câmara de baixa pressão e pousam no substrato. Como eles chegam com mais energia do que os átomos da simples evaporação, eles formam um filme fino mais denso, mais uniforme e com ligações mais fortes em toda a superfície.

Entendendo as Compensações e Variações Chave

Embora o princípio seja simples, o tipo de material que está sendo depositado dita a técnica de sputtering específica necessária. O principal desafio gira em torno da condutividade elétrica.

Sputtering DC para Materiais Condutores

O sputtering de Corrente Contínua (DC) é a forma mais básica e comum. Ele usa uma voltagem negativa constante no alvo, tornando-o ideal para depositar materiais eletricamente condutores, como metais e óxidos condutores transparentes. É altamente confiável e escalável.

O Desafio dos Materiais Isolantes

Se você usar sputtering DC em um alvo isolante (dielétrico), como dióxido de silício, os íons positivos que o atingem se acumularão na superfície. Esse acúmulo de carga positiva, conhecido como "envenenamento do alvo", eventualmente repele os íons que se aproximam e interrompe completamente o processo de sputtering.

Sputtering RF e MF para Não Condutores

Para depositar materiais isolantes, o acúmulo de carga deve ser neutralizado. Isso é alcançado alternando rapidamente a voltagem no alvo.

- O Sputtering de RF (Radiofrequência) usa um sinal AC de alta frequência para alternar a voltagem, permitindo que ele pulverize qualquer tipo de material.

- O Sputtering de MF (AC de Frequência Média) frequentemente usa dois alvos que se alternam como cátodo e ânodo, com cada ciclo "limpando" efetivamente o outro do acúmulo de carga, garantindo um processo de deposição estável para filmes não condutores.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão sobre qual método de sputtering usar é quase sempre determinada pelo material que você precisa depositar.

- Se o seu foco principal é depositar materiais condutores (como metais): O sputtering DC é a escolha mais direta, econômica e confiável para sua aplicação.

- Se o seu foco principal é depositar materiais isolantes ou dielétricos (como óxidos ou nitretos): Você deve usar uma técnica como RF ou MF sputtering para evitar o acúmulo de carga e garantir um processo estável.

- Se o seu foco principal é alcançar a mais alta qualidade e densidade de filme possível: O sputtering é uma excelente escolha, pois a maior energia dos átomos depositados cria adesão e uniformidade superiores do filme em comparação com muitas outras técnicas.

Dominar o sputtering permite que você engenheire propriedades de materiais no nível atômico, tornando-o uma ferramenta indispensável na tecnologia moderna.

Tabela de Resumo:

| Característica | Sputtering DC | Sputtering RF/MF |

|---|---|---|

| Melhor Para | Materiais condutores (Metais) | Materiais isolantes (Óxidos, Nitretos) |

| Vantagem Principal | Simples, econômico, confiável | Previne o acúmulo de carga no alvo |

| Processo | Voltagem negativa constante | Voltagem alternada neutraliza a carga |

Pronto para Engenheirar Seus Materiais no Nível Atômico?

O Sputtering é essencial para criar filmes finos de alto desempenho com adesão e uniformidade superiores. Se você está desenvolvendo chips semicondutores, revestimentos ópticos ou sensores avançados, escolher a técnica de sputtering correta é fundamental para o seu sucesso.

A KINTEK é especializada em fornecer equipamentos de laboratório de última geração e consumíveis para todas as suas necessidades de deposição de filmes finos. Nossos especialistas podem ajudá-lo a selecionar a solução de sputtering ideal — de DC para metais condutores a RF/MF para óxidos isolantes — garantindo precisão e confiabilidade para sua aplicação específica.

Contate-nos hoje para discutir como nossas soluções de sputtering podem aprimorar seus processos de pesquisa e produção. Vamos construir o futuro, um átomo de cada vez.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação para Matéria Orgânica

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

As pessoas também perguntam

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade