Na microscopia eletrônica de varredura (MEV), o revestimento por pulverização catódica é uma técnica fundamental de preparação de amostras para espécimes não condutores. Envolve a deposição de uma camada ultrafina de um metal condutor, como ouro ou platina, na superfície da amostra. Este revestimento, tipicamente com apenas 5 a 10 nanômetros de espessura, impede o acúmulo de carga elétrica quando a amostra é varrida pelo feixe de elétrons, que é a principal causa de má qualidade de imagem e artefatos.

O revestimento por pulverização catódica resolve o problema crítico de "carregamento da amostra" em materiais não condutores. Embora melhore drasticamente a qualidade e a estabilidade da imagem, é uma troca deliberada que oculta a verdadeira composição elementar da amostra sob um filme metálico.

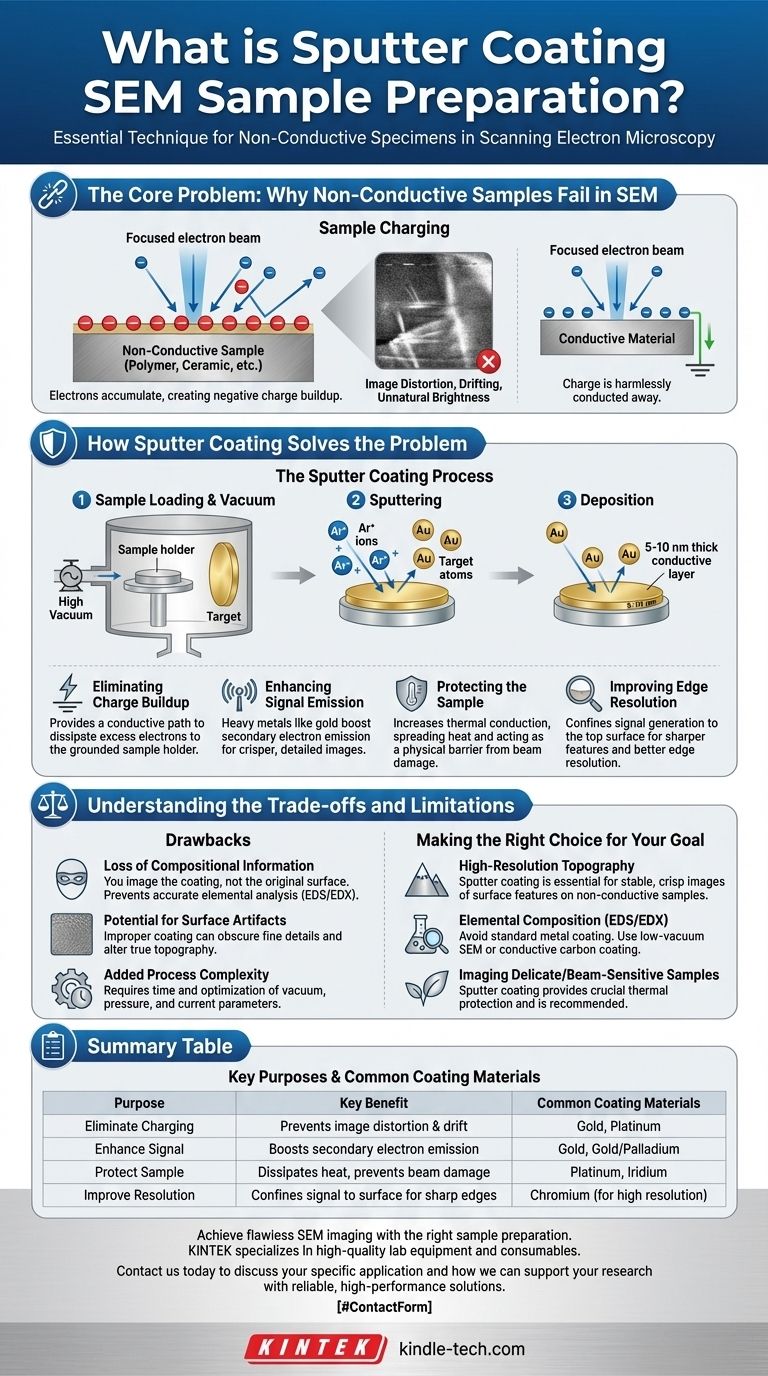

O Problema Central: Por Que Amostras Não Condutoras Falham no MEV

Para entender o valor do revestimento por pulverização catódica, você deve primeiro compreender o problema que ele resolve. Os microscópios eletrônicos de varredura (MEV) funcionam bombardeando uma amostra com um feixe focado de elétrons.

O Que é Carregamento da Amostra?

Quando o feixe de elétrons atinge um material condutor, qualquer excesso de carga elétrica é conduzido inofensivamente para o terra.

No entanto, em uma amostra não condutora ou fracamente condutora (como um polímero, cerâmica ou espécime biológico), esses elétrons não têm para onde ir. Eles se acumulam na superfície ou perto dela, criando um acúmulo de carga negativa. Esse fenômeno é conhecido como carregamento da amostra.

As Consequências do Carregamento

O carregamento da amostra é altamente destrutivo para a qualidade da imagem. Pode causar uma série de artefatos graves, incluindo distorção da imagem, brilho não natural em certas áreas e deslocamento ou deriva errática da imagem enquanto você tenta focar. Em essência, a carga acumulada desvia o feixe de elétrons incidente e interfere na capacidade do detector de coletar um sinal limpo.

Como o Revestimento por Pulverização Catódica Resolve o Problema

A aplicação de um revestimento fino e condutor fornece um caminho para a dissipação da carga elétrica, transformando efetivamente uma amostra não condutora em condutora do ponto de vista do feixe de elétrons.

Eliminação do Acúmulo de Carga

Este é o benefício principal. A camada condutora é conectada ao suporte da amostra do MEV (que é aterrado), criando um caminho para que os elétrons em excesso fluam para longe da superfície. Isso estabiliza o processo de imagem e elimina as distorções causadas pelo carregamento.

Melhora da Emissão de Sinal

Imagens de MEV de alta qualidade são mais frequentemente formadas usando elétrons secundários — elétrons de baixa energia ejetados dos átomos da superfície da amostra. Metais pesados usados para revestimento, como o ouro, são muito eficientes na emissão de elétrons secundários. Isso aumenta a relação sinal-ruído, resultando em uma imagem mais nítida e detalhada.

Proteção da Amostra

O feixe de elétrons deposita uma quantidade significativa de energia na amostra, o que pode causar danos, especialmente a materiais biológicos ou poliméricos delicados. O revestimento metálico ajuda ao aumentar a condução térmica, espalhando o calor e prevenindo danos localizados. Ele também atua como uma barreira física.

Melhora da Resolução de Borda

Ao impedir que o feixe de elétrons primário penetre profundamente na amostra de baixa densidade, o revestimento garante que o sinal seja gerado apenas a partir da superfície superior. Esse confinamento do volume de interação leva a características de aparência mais nítidas e melhor resolução de borda.

Compreendendo as Trocas e Limitações

O revestimento por pulverização catódica é uma ferramenta poderosa, mas não é uma solução perfeita. Um usuário experiente deve estar ciente dos compromissos inerentes.

Perda de Informação Composição

O inconveniente mais significativo é que você não está mais visualizando a superfície real da amostra. Você está visualizando o revestimento metálico. Isso significa que você perde todo o contraste de número atômico e não pode realizar análises elementares precisas (como EDS/EDX) na superfície original, pois o detector verá principalmente o material de revestimento.

Potencial para Artefatos de Superfície

Embora o objetivo seja um revestimento uniforme, uma técnica inadequada pode introduzir artefatos. Se o revestimento for muito espesso, pode obscurecer detalhes de superfície muito finos e alterar a verdadeira topografia da amostra.

Complexidade Adicional do Processo

O revestimento por pulverização catódica é uma etapa adicional que requer tempo e otimização cuidadosa. Parâmetros como nível de vácuo, pressão do gás, corrente e tempo de revestimento devem ser controlados para obter um bom resultado sem danificar a amostra ou criar uma camada excessivamente espessa.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se deve revestir sua amostra depende inteiramente da informação que você precisa extrair dela.

- Se o seu foco principal é a topografia de superfície de alta resolução: O revestimento por pulverização catódica é quase sempre a escolha correta para uma amostra não condutora. É a maneira mais confiável de obter uma imagem estável e nítida das características da superfície.

- Se o seu foco principal é a composição elementar (EDS/EDX): Não use um revestidor por pulverização catódica metálico padrão. Isso invalidará completamente seus resultados. Considere usar um MEV de baixo vácuo (se disponível) ou aplicar um revestimento de carbono condutor, que produz menos interferência.

- Se o seu foco principal é a imagem de uma amostra delicada e sensível ao feixe: O revestimento por pulverização catódica fornece proteção crucial contra danos térmicos e é altamente recomendado.

Em última análise, um trabalho eficaz de MEV depende da escolha da técnica de preparação correta para responder à sua questão científica específica.

Tabela Resumo:

| Propósito | Benefício Principal | Materiais de Revestimento Comuns |

|---|---|---|

| Eliminar Carregamento | Previne distorção e deriva da imagem | Ouro, Platina |

| Melhorar Sinal | Aumenta a emissão de elétrons secundários | Ouro, Ouro/Paládio |

| Proteger Amostra | Dissipa calor, previne danos pelo feixe | Platina, Irídio |

| Melhorar Resolução | Confina o sinal à superfície para bordas nítidas | Cromo (para alta resolução) |

Alcance imagens de MEV impecáveis com a preparação correta da amostra.

O revestimento por pulverização catódica é essencial para obter imagens claras e estáveis de materiais não condutores. A escolha do equipamento e dos parâmetros corretos é fundamental para evitar artefatos e proteger suas amostras.

A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades laboratoriais. Nossos especialistas podem ajudá-lo a selecionar o revestidor por pulverização catódica e os acessórios ideais para garantir o sucesso de sua análise de MEV.

Entre em contato conosco hoje para discutir sua aplicação específica e como podemos apoiar sua pesquisa com soluções confiáveis e de alto desempenho.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

As pessoas também perguntam

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura